Hochgekohlter Stahlguss

Hochgekohlter Stahlguss von W Abrasives™ – Ein zuverlässiges und hochwertiges Strahlmittel, das höchste Fertigungsstandards übertrifft

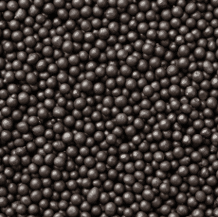

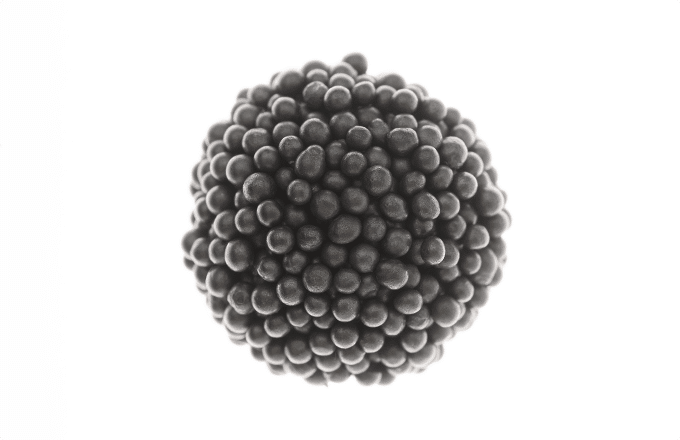

Mit diesem Stahlguss, der unter strengen Bedingungen und in einem einzigartigen Härteverfahren hergestellt wird, erhalten Sie Strahlmittel mit optimaler Elastizität, geringen Chloriden und geringer Leitfähigkeit sowie hoher Dauerfestigkeit. Er wird hauptsächlich für Strahlanwendungen verwendet, vom Entsanden in Gießereien bis zum Entzundern in Stahlwerken, und erfüllt selbst die strengsten Anforderungen.

Hochgekohlter Stahlguss vorteile für Anwender

Hochgekohlter Stahlguss vorteile für Anwender

3 Hauptmerkmale

Verbessern Sie Ihre Oberflächenvorbereitungsfähigkeiten mit unserem Stahlschussstrahlmittel.

100% recycelbar

Luftabgeschreckt

Weltweit erhältlich

Leistungen von Stahlschuss

Leistungen von Stahlschuss

BALANCIERUNG VON HÄRTE UND EFFIZIENZ

48 HRC Härte – für optimale Leistungen

Mit einer Härte von 48 HRC sorgt der Stahlguss von W Abrasives für das richtige Gleichgewicht zwischen Verbrauch und Effizienz: Die Aufprallenergie ist groß genug, um die gewünschte Reinigungsleistung zu erbringen, und gleichzeitig weich genug, um den Maschinenverschleiß und den Strahlmittelverbrauch zu reduzieren.

Gleichmäßiges Oberflächenprofil

Dank des engen Härtebereichs lassen sich in Ihrem Produktionsprozess gleichmäßigere, stabilere und zuverlässigere Reinigungsergebnisse erzielen.

Geringeres Risiko von Beschichtungsfehlern

Mit einem Chlorid- und Salzgehalt von weniger als 50 μS/cm verringert sich das Risiko einer Oberflächenverunreinigung durch das Strahlmittel, wodurch die Langlebigkeit der Beschichtungen erhöht wird.

SP-Version für hohe Wirkung und Strahlen

Spezifische Härten sind für einige schwer zu reinigende und strahlende Anwendungen verfügbar. Typische angestrebte Härten sind: 54 RHC und 58 RHC.

Märkte und Anwendungen

Märkte und Anwendungen

WIRKUNG VON STAHL-SCHUSS

Entdecken Sie die vielseitigen Anwendungen von Stahlschuss in Märkten wie Gießereien, Schmieden, Stahlwerken und der Automobilindustrie.

Gießereien

Schmieden

Stahlwerke

Fahrzeugbau

Produkteigenschaften

Produkteigenschaften

Hier finden Sie die Standardspezifikationen und Eigenschaften des hochgekohlten Stahlgusses, einschließlich Härte, Form, Korngröße, Mikrostruktur, Zähigkeit, usw. Wir bieten 2 Standardspezifikationen an: SAE (hauptsächlich in Amerika und Asien verwendet) oder WAE (hauptsächlich in Europa verwendet).

| Chemische Zusammensetzung | Gemäß der Norm SAE J827 C 0,8-1,2% Si 0,4-1,2% S < 0,05% P < 0,05% Mn 0,35-1,20%: S070 und S110 Mn 0,50-1,20%: S170 Mn 0,60-1,20%: S230 und höher |

| Siebanalyse | Gemäß der Norm SAE J 444 |

| Härte | 40-51 HRC (390 – 530 HV) *andere Härten auf Anfrage |

| Standardabweichung | Bei 10 Messungen in der Mitte des Partikelradius. Vom arithmetischen Mittel: mittlere absolute Abweichung < 3HRC |

| Standardabweichung | ± 3Rc oder ± 40 HV |

| Mikrostruktur x500 | Angelassener Martensit mit 15% Restaustenit |

| Minimale Dichte, gemessen durch Alkoholverdrängung | > 7,0 g/cm |

| Leitfähigkeit | < 30 µS/cm |

Andere Produkteigenschaften auf Anfrage

Korngrößenverteilung

Korngrößenverteilung

| Produkt | Sieblochung in mm (Werte angegeben in kumuliertem Gewicht (%)) | ||||||||||||||||

| 2,8 | 2,36 | 2 | 1,7 | 1,4 | 1,18 | 1 | 0,85 | 0,71 | 0,6 | 0,5 | 0,42 | 0,35 | 0,3 | 0,18 | 0,12 | 0,07 | |

| S780 | AP | min. 85% | min. 97% | ||||||||||||||

| S660 | AP | min. 85% | min. 97% | ||||||||||||||

| S550 | AP | min. 85% | min. 97% | ||||||||||||||

| S460 | AP | max. 5% | min. 85% | min. 96% | |||||||||||||

| S390 | AP | max. 5% | min. 85% | min. 96% | |||||||||||||

| S330 | AP | max. 5% | min. 85% | min. 96% | |||||||||||||

| S280 | AP | max. 5% | min. 85% | min. 96% | |||||||||||||

| S230 | AP | max. 10% | min. 85% | min. 97% | |||||||||||||

| S170 | AP | max. 10% | min. 85% | min. 97% | |||||||||||||

| S110 | AP | max. 10% | min. 80% | min. 90% | |||||||||||||

| S070 | AP | max. 10% | min. 80% | min. 90% | |||||||||||||

| Sieb-Nr. | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 80 | 120 | 200 |

| Siebgröße (mm) |

2,8 | 2,36 | 2 | 1,7 | 1,4 | 1,18 | 1 | 0,85 | 0,71 | 0,6 | 0,5 | 0,42 | 0,35 | 0,3 | 0,18 | 0,12 | 0,07 |

| Siebgröße (Zoll) |

0,111 | 0,0937 | 0,0787 | 0,0661 | 0,0555 | 0,0469 | 0,0394 | 0,0331 | 0,0278 | 0,0234 | 0,0197 | 0,0165 | 0,0139 | 0,0117 | 0,007 | 0,0049 | 0,0029 |

Kumulative Größenverteilung (%)

Dieses Dokument dient nur zu Informationszwecken. Die darin enthaltenen Angaben sind unverbindlich.

Wenden Sie sich an Ihren örtlichen Vertreter, um die neueste Version der technischen Datenblätter zu erhalten.

|

Produkt |

Sieblochung in mm (Werte angegeben in kumuliertem Gewicht (%)) | ||||||||||||||||

| 2,8 | 2,36 | 2 | 1,7 | 1,4 | 1,18 | 1 | 0,85 | 0,71 | 0,6 | 0,5 | 0,42 | 0,35 | 0,3 | 0,18 | 0,12 | 0,07 | |

| W S780 | 0 | >90 | >97 | ||||||||||||||

| W S660 | 0 | <20 | >97 | ||||||||||||||

| W S550 | 0 | <30 | >90 | >97 | |||||||||||||

| W S460 | 0 | <30 | >90 | >97 | |||||||||||||

| W S390 | 0 | <20 | >85 | >97 | |||||||||||||

| W S330 | 0 | <10 | >85 | >97 | |||||||||||||

| W S280 | 0 | <30 | >90 | >97 | |||||||||||||

| W S230 | 0 | <30 | >90 | >97 | |||||||||||||

| W S170 | 0 | <30 | >90 | >97 | |||||||||||||

| W S110 | 0 | <20 | >90 | >97 | |||||||||||||

| W S070 | 0 | <5 | >90 | >97 | |||||||||||||

| Sieb-Nr. | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 80 | 120 | 200 |

| Siebgröße (mm) |

2,8 | 2,36 | 2 | 1,7 | 1,4 | 1,18 | 1 | 0,85 | 0,71 | 0,6 | 0,5 | 0,42 | 0,35 | 0,3 | 0,18 | 0,12 | 0,07 |

| Siebgröße (Zoll) |

0,111 | 0,0937 | 0,0787 | 0,0661 | 0,0555 | 0,0469 | 0,0394 | 0,0331 | 0,0278 | 0,0234 | 0,0197 | 0,0165 | 0,0139 | 0,0117 | 0,007 | 0,0049 | 0,0029 |

Kumulative Größenverteilung (%)

Dieses Dokument dient nur zu Informationszwecken. Die darin enthaltenen Angaben sind unverbindlich.

Wenden Sie sich an Ihren örtlichen Vertreter, um die neueste Version der technischen Datenblätter zu erhalten.

W Abrasives Stahlschussgrößen und allgemeine Anwendungen

W Abrasives Stahlschussgrößen und allgemeine Anwendungen

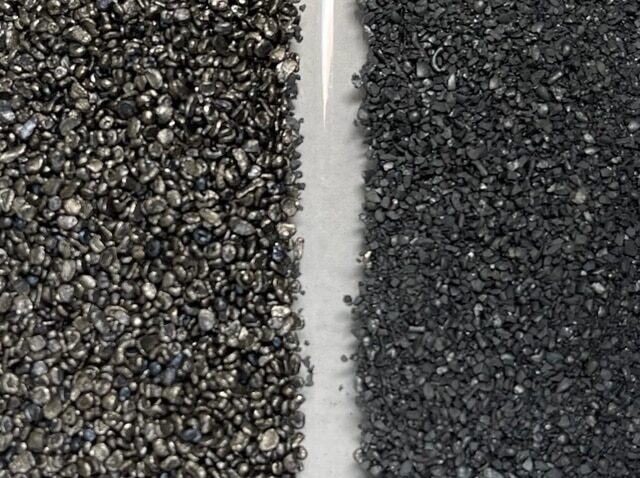

Die obige Tabelle listet die Schleifmittelgrößen auf, die am häufigsten bei Strahlvorgängen verwendet werden – die umkreisten Punkte links von der SAE-Nummer repräsentieren die ungefähre Form und Größe der tatsächlichen Schleifmittelkörner. Der runde W Abrasives Stahlschuss wird wärmebehandelt und auf eine Härte von 40 bis 51 Rockwell “C” gezogen. W Abrasives Winkelschleifmittel sind in verschiedenen Härtegraden erhältlich. (Basierend auf Ergebnissen, die mit einem 191/2” Durchmesser w/a bei 2250 U/min erzielt wurden). * Nicht oft verwendet

Häufig gestellte Fragen (FAQ) zum Stahlschuss

Häufig gestellte Fragen (FAQ) zum Stahlschuss

Schlüsselfragen zu Stahl-Schuss-Schleifmitteln

Das Strahlen mit Stahlschuss ist ein Oberflächenvorbereitungsprozess, bei dem hochkohlenstoffhaltiger Stahlschuss verwendet wird, um Oberflächen zu reinigen, zu entrosten oder zu stärken. Es wird in Branchen wie Gießereien, Schmieden, Stahlwerken und der Automobilindustrie aufgrund seiner Effizienz weit verbreitet eingesetzt.

Stahlschuss wird in Strahlvorgängen häufig zum Entfernen von Sand in Gießereien, zum Entrosten in Stahlwerken und für andere Oberflächenvorbereitungsanforderungen eingesetzt. Seine Zusammensetzung aus hochkohlenstoffhaltigem Guss gewährleistet optimale Belastbarkeit und Leistung.

Das Schleudern von Schuss ist im Allgemeinen unkompliziert, und seine Leistung kann mit der richtigen Ausrüstung, dem entsprechenden Fachwissen und der Verwendung hochwertiger Schleifmittel wie dem Stahlschuss von W Abrasives leicht optimiert werden. Die Einfachheit des Prozesses variiert jedoch auch je nach spezifischer Anwendung, der Komplexität der Werkstücke und dem gewünschten Finish.

Beim Sandstrahlen werden typischerweise Sandpartikel und andere nichtmetallische Schleifmittel zur Oberflächenreinigung oder -vorbereitung verwendet, während beim Schleudern von Schuss metallische Schüsse (hoch- oder niedriglegierter Stahl, Drahtschuss usw.) eingesetzt werden, um effizientere und langlebigere Ergebnisse zu erzielen.

Stahlschuss bietet eine gleichmäßige Oberflächenbeschaffenheit aufgrund seines engen Härtebereichs, was stabilere und zuverlässigere Reinigungsergebnisse für Ihren Produktionsprozess ermöglicht.