Comment Stanley Black & Decker a considérablement réduit ses coûts de production grâce au WA Clean de Winoa

Stanley Black & Decker, division Lenox, est reconnue comme un leader mondial dans la fabrication d’outils et de lames de scie. Confrontée à des défis de production et de qualité, ce groupe a pu réduire les coûts de préparation de surface de ses lames de scie grâce à l’un des outils innovants de Winoa, le WA Clean.

L’un des procédés de fabrication de Lenox implique le grenaillage des lames de scie après un traitement thermique de trempe. Enlever la calamine de surface est une étape essentielle pour obtenir une lame propre et efficace. Avec leurs multiples machines de grenaillage et une production de plus de 60 000 mètres par jour [200 000 pieds/jour], il est facile de voir que Lenox est un spécialiste dans le domaine.

Le contrôle de la qualité du nettoyage était autrefois effectué subjectivement sur la ligne de production par les opérateurs. La vérification se faisait uniquement visuellement et était sujette à de nombreuses fluctuations et conditions environnementales changeantes : lumière du jour/du soir, taux de rejet récent, fatigue ou changement d’opérateur. Pour garantir que les niveaux de qualité acceptables étaient toujours maintenus, la vitesse de production était souvent réduite au minimum. Cela créait un goulot d’étranglement aux stations de grenaillage, entraînant une baisse de l’efficacité et une augmentation des coûts de production.

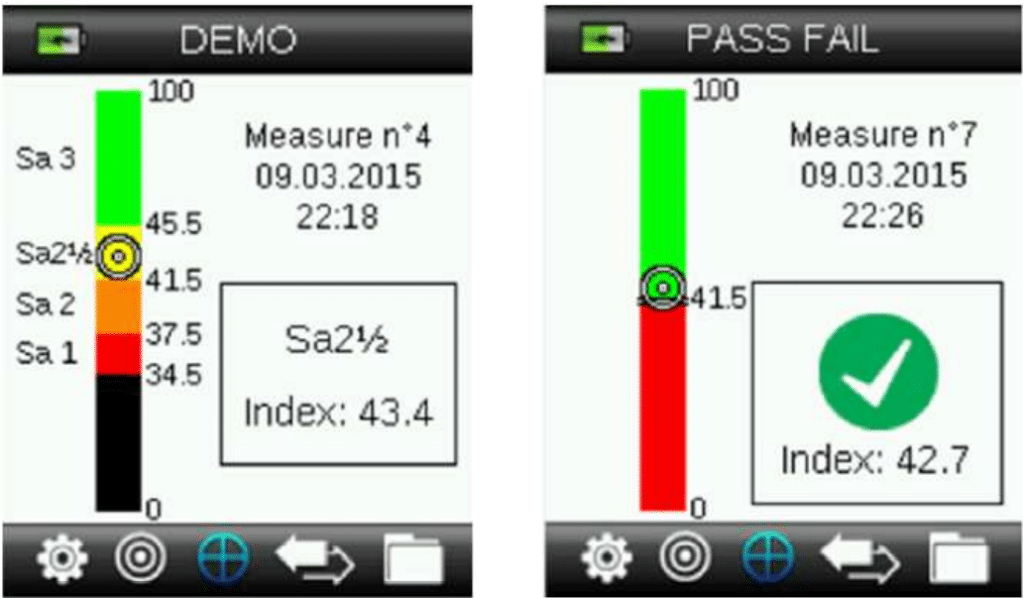

Un de leurs ingénieurs, Chris Wyckoff, accompagné de son équipe, a alors découvert et mis en œuvre la vérification en utilisant le dispositif WA Clean dans le processus de production. Cette technologie brevetée permet de mesurer objectivement la propreté de la surface des pièces en acier grenaillées. Utilisant un lecteur optique électronique, elle affiche un spectre de couleurs qui est analysé par son logiciel unique. La valeur de propreté est déterminée en moins de 2 secondes, quelles que soient les conditions ambiantes ou l’opérateur en service.

Après une période de tests, Lenox a intégré l’utilisation de WA Clean dans leur processus qualité ISO 9001 sur chacune de leurs lignes de production, afin de contrôler la qualité du grenaillage. Un processus Go-No-Go est effectué au début et à la fin de chaque bobine d’acier. Cela leur permet de détecter et de corriger les anomalies et erreurs de production de manière “en direct” et continue avant que ces pièces n’aient subi d’autres processus de transformation.

En plus d’aider au contrôle de la qualité et de réduire les rejets de pièces, cet outil leur a permis d’augmenter la productivité de 30 à 40 %. De plus, le résultat direct est une réduction significative des coûts totaux de grenaillage. En optimisant la productivité de manière sûre et de qualité, ils ont minimisé les arrêts de production, réduit leur consommation de pièces et les coûts de maintenance, diminué l’usure des machines et abaissé la consommation d’abrasifs.

L’outil WA Clean peut être utilisé dans 2 modes de fonctionnement, soit en mode Pass / Fail, soit selon les normes de propreté SSPC, NACE ou ISO (Blanc, presque blanc, Commercial ou métal brossé).

Avec un temps de lecture de moins de 2 secondes, une capacité de stockage des données mesurées, approuvé ISO / TR 22770 comme support d’inspection visuelle et lauréat du prix Prestige de Paintsquare, cet outil vous permettra d’être cohérent, efficace et confiant dans vos résultats de préparation de surface.

Grâce à un processus d’innovation continu chez Lenox et au soutien de W Care et à leur outil unique, le WA Clean, Stanley Black & Decker ont :

- Réduit les coûts de production

- Évité d’avoir à investir du capital pour acquérir de nouvelles machines de grenaillage liées aux goulets d’étranglement de la production

- Augmenté leur production d’au moins 30%

- Réduit la consommation d’abrasifs

- Simplifié le processus de travail des opérateurs

- Vérifié avec précision que la qualité répond aux objectifs

Merci à l’équipe Stanley Black & Decker – Lenox de nous avoir partagé cette histoire de succès.