成功のためのテスト: 研磨剤選択の最適化

この記事は、様々なブラスト関連のトピックを取り上げており、読者に貴重な知見を提供することを目指しています。ウィノアの技術顧問であるクリス・プラウティ氏がMFN: International Metal Finishing Newsのために執筆しました。

研磨材のブラスト処理は多くの工業用途において欠かせないものであり、表面処理、清掃、仕上げにおいて重要な役割を果たします。効率性、コスト効果、そして品質を達成するためには、適切な研磨材を選ぶことが重要です。目的は単純で、求められる結果を達成するために必要な衝撃エネルギーを発揮できる最小の研磨材を選ぶということです。この選択は、表面品質、運用コスト、生産スケジュール、および資源効率に影響を与えます。

研磨剤選択の課題

以下のテキストをJAに翻訳しました:

歴史的に見て、特に古い遅いブラストホイールが業界を支配していたとき、大型の研磨材が標準的な選択肢でした。これらの研磨材は、その時代の設備に理想的であり、小さく、より精密な材料には苦労していました。

サイズと衝撃エネルギーが表面準備に与える影響

今日では、高速遠心ブラストホイールのようなブラスト技術の進歩により、小型の研磨材の使用が可能となりました。これらの現代的なソリューションは、より広いカバー範囲、消費の低減、迅速な清掃、コストの削減など、重要な利点をもたらします。

しかし、小型研磨材への移行は多くの企業にとって厄介に思われることがあります。初期コスト、性能に対する懸念、品質、製造の遅れや非効率性といった潜在的なリスクが決断を難しくします。例えば、新しい研磨材が清掃仕様を満たさない場合、オペレーターはブラストサイクルをやり直す必要があり、人件費や材料費が増加します。鍵となる挑戦は、これらのリスクを最小限にしつつ、利点を最大化することです。

ショットブラスト試験センターの役割

リスクを軽減するために、テストセンターは企業が大規模導入前に異なる研磨材を試すことができる制御された環境を提供します。これらの施設は、実際の生産条件を模した縮小版のショットブラスト機械(サイズのみ縮小)を使用し、継続中の作業を妨げることなく性能を評価できるようにしています。

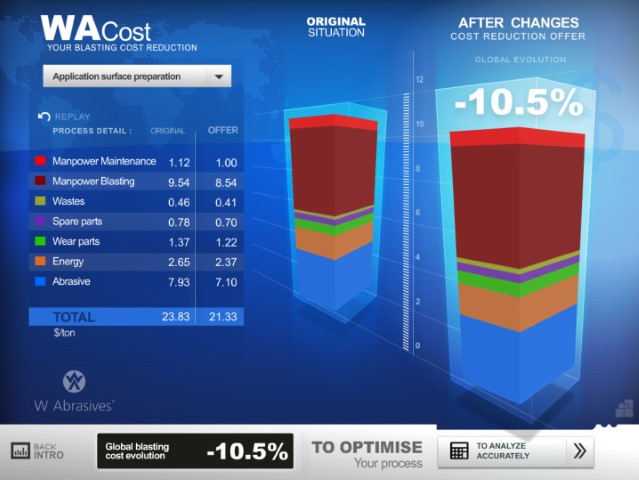

テストセンターはまた、複数の研磨材をクリーニング速度、カバレッジ、表面プロファイル、材料消費の観点から並べて評価する比較分析を促進します。得られた洞察により、企業は効率を高め、コストを削減するための情報に基づいた決定を下すことができます。最終的な目標は、コスト、効率、品質の完璧なバランスを見つけ、特定の作業に適合させることです。

テストセンターを活用することにはいくつかの重要なメリットがあります。

- リスクの削減: 小規模で研磨材をテストすることで、パフォーマンスの問題を早期に特定し、高価なミスのリスクを減らします。

- データ主導の意思決定: テストセンターは効率、カバレッジ、費用についての測定可能なデータを提供し、意思決定を情報に基づき正確にします。

- コスト削減: テストによる研磨材の最適化選定は、材料消費や運用費用の長期的な削減に繋がります。

- 効率の向上: 管理されたテストは、特定の作業に最も効果的な研磨材を特定し、清掃時間の短縮と生産性の向上を実現します。

- カスタマイズ: 企業の運用に似た条件下での対象に合わせたテストは、非常に関連性の高い結果を提供し、実用的なアクションにつながります。

実例成功:ケーススタディ

ある鉄鋼構造物製造会社が大きな研磨材(S330/G25)を使用していましたが、研磨ホイールをアップグレードし、テストセンターで小さな研磨材(S230/G40)を試験しました。その結果は驚くべきものでした。研磨材の消費が10%減少し、清掃速度が15%向上し、より高いピークカウントで同じ表面プロファイルが維持され、生産の締切がより効果的に守られました。この事例は、慎重なテストとデータ駆動型の意思決定が、いかに運用上の大きな利点をもたらすかを示しています。

| ショット/グリット | 公称寸法(インチ) | 公称寸法(mm) | 1ポンド当たりの打撃数(新しいショット) | 1ポンド当たりの打撃数(作業ミックス) | 打撃数の増加率(大きなサイズと比較) |

| S-780 | 0.0787 | 2.00 | 11,000 | 51,000 | – |

| S-660/G12 | 0.0661 | 1.70 | 19,000 | 97,000 | 90% |

| S-550/G14 | 0.0555 | 1.40 | 32,000 | 118,000 | 22% |

| S-460/G16 | 0.0469 | 1.18 | 54,000 | 240,000 | 103% |

| S-390/G18 | 0.0394 | 1.00 | 93,000 | 406,000 | 69% |

| S-330/G18 | 0.0331 | 0.85 | 152,000 | 731,000 | 80% |

| S-280/G25 | 0.0280 | 0.71 | 250,000 | 1,308,000 | 79% |

| S-230/G32 | 0.0231 | 0.60 | 420,000 | 2,850,000 | 118% |

| S-170/G40 | 0.0165 | 0.43 | 1,200,000 | 4,750,000 | 67% |

| S-110/G50 | 0.0117 | 0.30 | 3,300,000 | 9,200,000 | 94% |

| S-70/G080 | 0.0070 | 0.18 | 12,000,000 | 30,000,000 | 226% |

衝撃エネルギーの簡単な説明

小さな研磨材の利点を理解するには、衝撃エネルギーと被覆範囲が重要です。

小さい砥粒は単位重量あたりでの衝撃回数が増えるため、均一で精密な洗浄プロセスを実現します。例えば、1.0mmの砥粒から0.8mmの砥粒に切り替えると、洗浄カバレッジが20%向上し、リピートサイクルが減少、効率が改善されます。

この衝撃分布の向上は、表面の摩耗を最小限に抑え、よりクリーンで一貫した仕上がりを確保します。小さい砥粒は、品質を損なうことなく生産性を向上させます。

共通の懸念事項への対応

小型の研磨材への移行では、以下の疑問がよく提起されます:

- 生産速度:小型研磨材で作業が遅くならないか?実際には、十分な投射速度があれば、被覆効果と効率が向上することが多いです。

- 切替コスト:切替コストが妥当か?テストセンターを利用することで、企業はコスト削減や効率向上の可能性を見積もることができ、投資の見返りを確認してから取り組むことができます。

結論:研磨材最適化への賢明な道

小型研磨材への移行は、清掃効率、コスト削減、表面品質の面でメリットをもたらします。ただし、慎重な計画と決定に対する自信が重要です。テストセンターはリスクの低い環境での試験を可能にし、企業がデータに基づいた情報のある決定を下せるようにします。

競争が激しい工業界で、効率と品質が重要視される中、戦略的な研磨材の選択は大きな利益をもたらします。テストセンターを活用し最適化に焦点を当てることで、企業は生産性を向上し、コストを削減し、競争をリードすることができます。研磨材の選択は単なる技術的選択にとどまらず、長期的な成功への戦略的な一手です。