Otimização da Seleção de Abrasivos

Este artigo discute vários tópicos relacionados ao jateamento e visa compartilhar conhecimento valioso com os leitores. Foi escrito por Chris Prouty, Consultor Técnico na Winoa, para a revista MFN: International Metal Finishing News.

O jateamento abrasivo é essencial em diversas aplicações industriais, desempenhando um papel crucial na preparação de superfícies, limpeza e acabamento. Escolher o abrasivo correto é fundamental para alcançar eficiência, custo-benefício e qualidade. O objetivo é simples: selecionar o abrasivo menor que possa fornecer a energia de impacto necessária para os resultados desejados. Esta decisão afeta a qualidade da superfície, custos operacionais, cronogramas de produção e eficiência de recursos.

Desafios na seleção de abrasivos

Historicamente, abrasivos maiores eram a escolha padrão, especialmente quando antigas e lentas rodas de jateamento dominavam a indústria. Esses abrasivos eram ideais para o equipamento daquela época, que tinha dificuldades com materiais menores e mais precisos.

Impacto do tamanho e da energia de impacto na preparação de superfícies

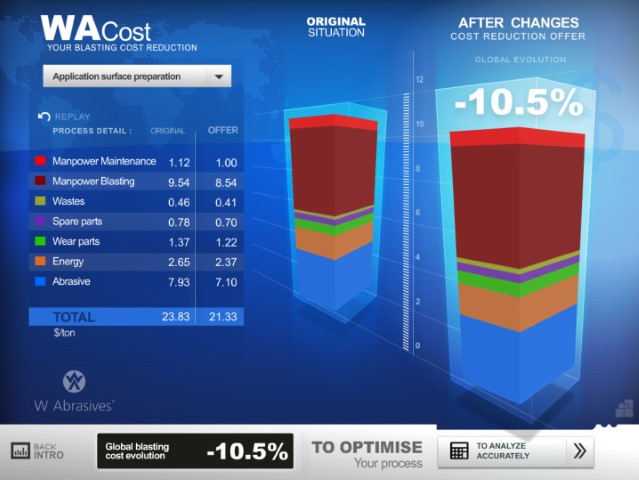

Hoje, os avanços em tecnologia de jateamento, como rodas de jateamento centrífugas de alta velocidade, permitem o uso de abrasivos menores. Essas soluções modernas trazem benefícios significativos, incluindo maior cobertura, menor consumo, limpeza mais rápida e custos reduzidos.

No entanto, a transição para abrasivos menores pode ser intimidante para muitas empresas. Os custos iniciais, preocupações com o desempenho e riscos potenciais, como questões de qualidade, atrasos na produção e ineficiências, tornam a decisão desafiadora. Por exemplo, se um novo abrasivo não atender às especificações de limpeza, os operadores podem precisar repetir ciclos de jateamento, o que aumenta os custos de mão de obra e materiais. O principal desafio é minimizar esses riscos enquanto se maximizam os benefícios.

O papel dos centros de teste de jateamento abrasivo

Para reduzir riscos, os centros de teste oferecem um ambiente controlado onde as empresas podem experimentar diferentes abrasivos antes da implementação em larga escala. Essas instalações replicam condições reais de produção usando máquinas de jateamento em escala reduzida (apenas em tamanho), permitindo que as empresas avaliem o desempenho sem interromper operações em andamento.

Os centros de teste também facilitam a análise comparativa, possibilitando a avaliação lado a lado de múltiplos abrasivos em termos de velocidade de limpeza, cobertura, perfil de superfície e consumo de material. As informações obtidas ajudam as empresas a tomarem decisões informadas que aumentam a eficiência de limpeza e reduzem custos. O objetivo final é encontrar o equilíbrio perfeito entre custo, eficiência e qualidade, adaptado à operação específica.

Aproveitar centros de teste traz vários benefícios principais:

- Redução de riscos: Testar abrasivos em menor escala ajuda a identificar problemas de desempenho cedo, reduzindo o risco de erros custosos.

- Decisões baseadas em dados: Centros de teste fornecem dados mensuráveis sobre eficiência, cobertura e custos, garantindo decisões informadas e precisas.

- Economia de custos: Otimizar a seleção de abrasivos por meio de testes pode levar a reduções a longo prazo no consumo de materiais e nas despesas operacionais.

- Melhoria da eficiência: Testes controlados identificam os abrasivos mais eficazes para tarefas específicas, alcançando limpeza mais rápida e maior produtividade.

- Customização: Testes sob condições semelhantes às operações da empresa garantem resultados altamente relevantes e aplicáveis.

Sucesso no mundo real: um estudo de caso

Uma empresa de fabricação de estruturas de aço que utilizava abrasivos maiores (S330/G25) melhorou suas rodas de jato e testou abrasivos menores (S230/G40) em um centro de testes. Os resultados foram notáveis: o consumo de abrasivo caiu 10%, a velocidade de limpeza aumentou em 15%, mantendo o mesmo perfil de superfície com maior contagem de picos, e os prazos de produção foram cumpridos de forma mais eficaz. Este caso destaca como testes bem planejados e decisões baseadas em dados podem proporcionar vantagens operacionais significativas.

| Esferas/Granulado | Dimensão Nominal (polegadas) | Dimensão Nominal (mm) | Impactos por libra (nova esfera) |

Impactos por libra (mistura operacional) |

% Aumento de Impactos (vs. Tamanho Maior) |

| S-780 | 0.0787 | 2.00 | 11,000 | 51,000 | – |

| S-660/G12 | 0.0661 | 1.70 | 19,000 | 97,000 | 90% |

| S-550/G14 | 0.0555 | 1.40 | 32,000 | 118,000 | 22% |

| S-460/G16 | 0.0469 | 1.18 | 54,000 | 240,000 | 103% |

| S-390/G18 | 0.0394 | 1.00 | 93,000 | 406,000 | 69% |

| S-330/G18 | 0.0331 | 0.85 | 152,000 | 731,000 | 80% |

| S-280/G25 | 0.0280 | 0.71 | 250,000 | 1,308,000 | 79% |

| S-230/G32 | 0.0231 | 0.60 | 420,000 | 2,850,000 | 118% |

| S-170/G40 | 0.0165 | 0.43 | 1,200,000 | 4,750,000 | 67% |

| S-110/G50 | 0.0117 | 0.30 | 3,300,000 | 9,200,000 | 94% |

| S-70/G080 | 0.0070 | 0.18 | 12,000,000 | 30,000,000 | 226% |

Explicação simplificada da energia de impacto

Compreender os benefícios de abrasivos menores se resume à energia de impacto e cobertura.

Pequenos abrasivos oferecem mais impactos por unidade de peso, resultando em um processo de limpeza uniforme e preciso. Por exemplo, trocar um abrasivo de 1,0 mm por um de 0,8 mm pode aumentar a cobertura de limpeza em 20%, reduzindo ciclos repetidos e melhorando a eficiência.

Esta maior distribuição de impacto também minimiza o desgaste das superfícies, garantindo um acabamento mais limpo e consistente. Abrasivos menores melhoram a produtividade sem comprometer a qualidade.

Abordando preocupações comuns

A transição para abrasivos menores frequentemente levanta as seguintes questões:

- Velocidade de produção: Os abrasivos menores irão diminuir a operação? Na verdade, eles frequentemente melhoram a cobertura e a eficiência, desde que a velocidade de arremesso seja suficiente para atender as exigências de limpeza.

- Custos de transição: O custo de transição é razoável? Centros de testes permitem que empresas quantifiquem potenciais economias e ganhos de eficiência antes de se comprometerem, garantindo um retorno positivo sobre o investimento.

Conclusão: o caminho inteligente para a otimização de abrasivos

A transição para abrasivos menores oferece vantagens em eficiência de limpeza, redução de custos e qualidade de superfície. No entanto, o planejamento cuidadoso e a confiança nas decisões são essenciais. Centros de testes proporcionam um ambiente de baixo risco para experimentos, permitindo que as empresas tomem decisões informadas e orientadas por dados.

No cenário industrial competitivo hoje, onde eficiência e qualidade são fundamentais, a seleção estratégica de abrasivos traz benefícios substanciais. Ao utilizar centros de testes e focar na otimização, as empresas podem aumentar a produtividade, reduzir custos e se manter à frente da concorrência. A seleção de abrasivos não é apenas uma escolha técnica, mas sim uma estratégia para o sucesso a longo prazo.