Ottimizzazione della Selezione degli Abrasivi

This article discusses various argomenti legati alla sabbiatura e mira a condividere conoscenze preziose con i lettori. È stato scritto da Chris Prouty, Consulente Tecnico presso Winoa, per MFN: International Metal Finishing News.

La sabbiatura abrasiva è essenziale in numerose applicazioni industriali, svolgendo un ruolo cruciale nella preparazione delle superfici, nella pulizia e nella finitura. La scelta dell’abrasivo giusto è fondamentale per ottenere efficienza, economicità e qualità. L’obiettivo è semplice: selezionare l’abrasivo più piccolo che possa fornire l’energia d’impatto necessaria per i risultati desiderati. Questa decisione influenza la qualità della superficie, i costi operativi, i tempi di produzione e l’efficienza delle risorse.

Le sfide nella selezione degli abrasivi

Storicamente, gli abrasivi più grandi erano la scelta predefinita, in particolare quando le ruote di granigliatura più vecchie e lente dominavano l’industria. Questi abrasivi erano ideali per gli impianti dell’epoca, che avevano difficoltà con materiali più piccoli e precisi.

Impatto di dimensione ed energia d’urto sulla preparazione superficiale

Oggi, i progressi nelle tecnologie di granigliatura, come le ruote di granigliatura centrifughe ad alta velocità, consentono l’uso di abrasivi più piccoli. Queste soluzioni moderne offrono benefici significativi, tra cui maggiore copertura, minore consumo, pulizia più rapida e costi ridotti.

Tuttavia, passare a abrasivi più piccoli può essere una sfida per molte aziende. I costi iniziali, le preoccupazioni sulle prestazioni e i potenziali rischi come qualità, ritardi nella produzione e inefficienze rendono la decisione complessa. Ad esempio, se un nuovo abrasivo non soddisfa le specifiche di pulizia, gli operatori potrebbero dover ripetere i cicli di granigliatura, aumentando i costi di manodopera e materiali. La sfida principale è minimizzare questi rischi massimizzando i benefici.

Il ruolo dei centri di prova per la granigliatura

Per ridurre i rischi, i centri di test offrono un ambiente controllato in cui le aziende possono sperimentare diversi abrasivi prima di un’implementazione su larga scala. Queste strutture replicano le condizioni di produzione reali utilizzando macchine di sabbiatura in scala ridotta (solo in termini di dimensioni), permettendo alle aziende di valutare le prestazioni senza interrompere le operazioni in corso.

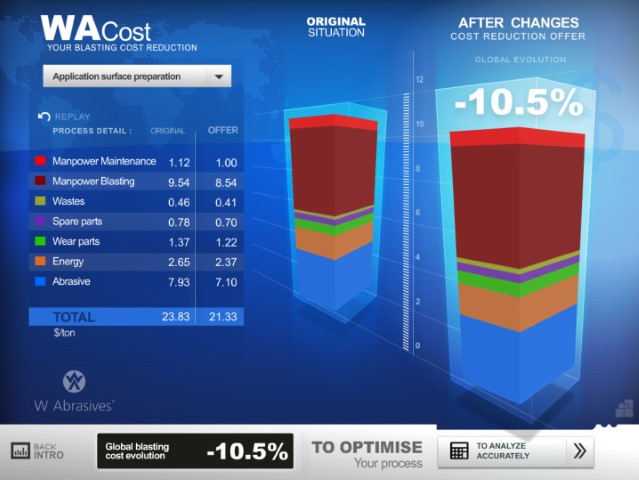

I centri di test facilitano anche l’analisi comparativa, consentendo la valutazione fianco a fianco di più abrasivi in termini di velocità di pulizia, copertura, profilo della superficie e consumo di materiale. Le informazioni ottenute aiutano le aziende a prendere decisioni informate che aumentano l’efficienza della pulizia e riducono i costi. L’obiettivo finale è trovare il perfetto equilibrio tra costo, efficienza e qualità, adattato all’operazione specifica.

Sfruttare i centri di prova offre diversi vantaggi chiave:

- Riduzione del rischio: Testare gli abrasivi su scala ridotta aiuta a identificare precocemente problemi di prestazione, riducendo il rischio di errori costosi.

- Decisioni basate sui dati: I centri di test forniscono dati misurabili su efficienza, copertura e costi, garantendo decisioni informate e precise.

- Risparmio sui costi: Ottimizzare la selezione degli abrasivi tramite test può portare a riduzioni a lungo termine nel consumo di materiali e nelle spese operative.

- Efficienza migliorata: I test controllati individuano gli abrasivi più efficaci per compiti specifici, ottenendo una pulizia più rapida e maggiore produttività.

- Personalizzazione: Test su misura in condizioni simili a quelle operative dell’azienda garantiscono risultati altamente pertinenti e utilizzabili.

Successo reale: un caso di studio

Una società di fabbricazione di strutture in acciaio che utilizzava abrasivi più grandi (S330/G25) ha aggiornato le sue ruote di sabbiatura e testato abrasivi più piccoli (S230/G40) presso un centro di prova. I risultati sono stati sorprendenti: il consumo di abrasivo è diminuito del 10%, la velocità di pulizia è aumentata del 15%, lo stesso profilo di superficie è stato mantenuto con un maggior numero di picchi, e le scadenze di produzione sono state rispettate più efficacemente. Questo caso evidenzia come test accurati e decisioni basate sui dati possano offrire significativi vantaggi operativi.

| Graniglia/Grit | Dimensione Nominale (pollici) | Dimensione Nominale (mm) | Impatto per libbra (nuova graniglia) | Impatto per libbra (miscela operativa) | % Aumento degli impatti (vs. Dimensione Maggiore) |

| S-780 | 0,0787 | 2,00 | 11.000 | 51.000 | – |

| S-660/G12 | 0,0661 | 1,70 | 19.000 | 97.000 | 90% |

| S-550/G14 | 0,0555 | 1,40 | 32.000 | 118.000 | 22% |

| S-460/G16 | 0,0469 | 1,18 | 54.000 | 240.000 | 103% |

| S-390/G18 | 0,0394 | 1,00 | 93.000 | 406.000 | 69% |

| S-330/G18 | 0,0331 | 0,85 | 152.000 | 731.000 | 80% |

| S-280/G25 | 0,0280 | 0,71 | 250.000 | 1.308.000 | 79% |

| S-230/G32 | 0,0231 | 0,60 | 420.000 | 2.850.000 | 118% |

| S-170/G40 | 0,0165 | 0,43 | 1.200.000 | 4.750.000 | 67% |

| S-110/G50 | 0,0117 | 0,30 | 3.300.000 | 9.200.000 | 94% |

| S-70/G080 | 0,0070 | 0,18 | 12.000.000 | 30.000.000 | 226% |

Spiegazione semplificata dell’energia d’impatto

Comprendere i vantaggi degli abrasivi più piccoli si riduce all’energia d’impatto e alla copertura.

Le abrasivi più piccoli offrono più impatti per unità di peso, risultando in un processo di pulizia uniforme e preciso. Ad esempio, passare da un abrasivo da 1,0 mm a uno da 0,8 mm può aumentare la copertura di pulizia del 20%, riducendo i cicli di ripetizione e migliorando l’efficienza.

Questa maggiore distribuzione degli impatti minimizza anche l’usura delle superfici, garantendo una finitura più pulita e costante. Gli abrasivi più piccoli migliorano la produttività senza compromettere la qualità.

Affrontare le preoccupazioni comuni

Passare a materiali abrasivi più piccoli spesso solleva le seguenti domande:

- Velocità di produzione: Gli abrasivi più piccoli rallenteranno le operazioni? In realtà, migliorano spesso copertura ed efficienza se la velocità di lancio è sufficiente per soddisfare i requisiti di pulizia.

- Costi di conversione: Il costo di conversione è ragionevole? I centri di prova consentono alle aziende di quantificare i potenziali risparmi e miglioramenti di efficienza prima di impegnarsi, garantendo un ritorno positivo sull’investimento.

Conclusione: il percorso intelligente verso l’ottimizzazione degli abrasivi

Passare a abrasivi più piccoli offre vantaggi in termini di efficienza di pulizia, riduzione dei costi e qualità della superficie. Tuttavia, è fondamentale una pianificazione attenta e fiducia nelle decisioni. I centri di prova offrono un ambiente a basso rischio per i test, permettendo alle aziende di prendere decisioni informate e basate sui dati.

Nell’attuale panorama industriale competitivo, dove efficienza e qualità sono fondamentali, la selezione strategica degli abrasivi porta benefici sostanziali. Sfruttando i centri di prova e concentrandosi sull’ottimizzazione, le aziende possono aumentare la produttività, ridurre i costi e mantenersi un passo avanti rispetto alla concorrenza. La selezione degli abrasivi non è solo una scelta tecnica, è una mossa strategica verso un successo a lungo termine.