Kontaminace kovových povrchů: Jaká jsou rizika?

Povrchové úpravy a nátěry jsou klíčové metody pro zlepšení funkčních vlastností kovů, zejména jejich odolnosti proti oxidaci a korozi, únosnosti v různých formách (mechanická, tepelná, povrchová), elektrické vodivosti, odolnosti vůči tření a opotřebení, tepelné izolace a dokonce i aspektů jako barva a vzhled, biokompatibilita nebo adheze k jiným materiálovým třídám, jako je keramika nebo polymery.

Pro dosažení optimální a dlouhotrvající pevnosti je zásadní podrobit počáteční povrch operacím povrchové přípravy, jako je otryskávání. Tento proces lze provádět pomocí projekce abraziv s využitím stlačeného vzduchu nebo v turbinových strojích. Ve většině případů, kdy se snažíme optimalizovat vlastnosti materiálu, ať už kovového nebo nekovového, hrají povrchové jevy rozhodující roli. Při řešení problémů zlepšení pevnosti, bezpečnosti, vlivu na životní prostředí a nákladové efektivnosti zařízení je nezbytné analyzovat rizika spojená s kontaminací povrchu, identifikovat různé příčiny a navrhnout vhodná technická řešení.

Potenciální rizika kontaminace povrchu

Pokud je otryskávání široce používaným průmyslovým procesem k přípravě, údržbě a čištění povrchů různých materiálů projekcí abraziv, je nezbytné řešit potenciální zdroje problémů pro dosažení jeho optimální efektivity. Mezi rizika patří:

Špatná adheze nátěru a kontaminace řeznými oleji

Opravdu, předtím, než dojde ke kroku povrchové přípravy přes otryskávání, musí být díly, které mají být ošetřeny, zbaveny jakýchkoli stop oleje. I když olej může mít minimální interference během otryskávacího procesu, otryskávací médium jej nemusí úplně odstranit. Výsledkem je, že povrch bude čistý od rzi, okují nebo jiných tvrdých látek, avšak bude kontaminován mastným filmem, což bude negativně ovlivňovat správnou adhezi následujícího ochranného nátěru.

Tím vznikají rizika velmi špatné adheze nátěru. Navíc, i když nejsou všechny díly zpočátku kontaminovány olejem, olej může přejít na otryskávací médium, které zůstane v projekčním systému po delší dobu, a následně kontaminovat díly, které byly zpočátku bez oleje.

Existuje ale několik metod k odstraňování tohoto oleje: ruční čištění nebo použití myček před otryskáváním, které slouží preventivně. Také určité minerální práškové produkty mohou během otryskávání absorbovat povrchový tuk, čímž působí reaktivně. Navíc je možné použít tyto produkty v otryskávacím zařízení pro léčbu kontaminace, pokud se otryskávací médium znečistí, a tím poskytují léčebný přístup.

Předčasné selhání nátěru

Toto je jeden z nejzávažnějších důsledků nedostatečné přípravy povrchu před aplikací nátěru. Příčiny však mohou být vícenásobné:

- Zbytkový olej na dílech, jak bylo zmíněno dříve.

- Přítomnost rozpustných solí, jak uvidíme.

- Přebytek okují nebo zbytků rzi, pokud otryskávání nebylo schopno dosáhnout požadovaného cíle čištění.

- Nesprávný povrchový profil, který neodpovídá doporučením výrobce nátěru.

Zvýšené riziko koroze

Přítomnost rozpustných solí (zejména chlóridů a sulfátů) na rozhraní oceli a nátěru je známá tím, že má škodlivý vliv na integritu většiny nátěrových systémů. Výkon ochranných nátěrů aplikovaných na ocel je významně ovlivněn stavem povrchu bezprostředně před nátěrem. Rozpustné nečistoty proto zahajují a urychlují korozi, podporují osmotické puchýřkování a korozi pod filmem.

Je evidentní, že hlavním zdrojem kontaminace solí je především přímé prostředí otryskávacího zařízení (blízkost moře, úrovně vlhkosti, teplota okolí a doba čekání dílů mezi otryskáváním a nátěrem), doporučuje se používat otryskávací médium s velmi nízkým obsahem rozpustných solí, aby se předešlo jakékoliv možné kontaminaci podkladů a povrchů.

Zvýšené opotřebení zařízení a riziko zasněžování již očištěného povrchu

Pokud je operace otryskávání špatně kontrolována, prach a zbytky rzi, okují a dokonce opotřebovaného otryskávacího média, které se stává příliš jemným, zůstanou v otryskávacím zařízení, způsobujíc předčasné opotřebení kvůli abrazivnímu působení.

Opotřebované zařízení, které nedokáže odstranit zbytky z operační směsi, znovu kontaminuje povrchy během projekce těchto částic.

Jaké jsou příčiny kontaminace povrchu?

Pro každý problém existuje důvod. Jeho identifikací je snazší poskytnout trvalé a účinné technické řešení. Mezi důvody, které mohou vést ke kontaminaci povrchu, patří stagnující nečistoty a prach i po otryskávání, nízká kvalita čištění ve všech fázích procesu a nesprávné parametry stroje. Příčiny mohou být vícenásobné, ale je třeba poznamenat, že hlavní důvod povrchové kontaminace často spočívá v neporozumění a nesprávném provedení operace otryskávání.

Zde je přehled hlavních příčin vedoucích ke špatným výkonům a chybějící kvalitě:

- Přítomnost oleje, tuku nebo jiných kontaminantů na povrchu před otryskáváním.

- Použití kontaminovaných nebo nekompatibilních abraziv.

- Nedostatečné předčištění povrchu.

- Nedostatečné odstraňování prachu během otryskávání.

- Statická elektřina způsobená tryskacím zařízením (přitahování prachu a shlukování částic).

- Nedostatečné čištění po otryskávání.

- Znovupoužití opotřebovaných nebo degradovaných abraziv.

- Chybějící údržba otryskávacích zařízení.

- Chyby operátora během procesu otryskávání.

Jak snížit rizika kontaminace povrchu?

Povrchová příprava vyžaduje pečlivou pozornost pro dosažení optimální efektivity. Je to první krok v ošetření kovového povrchu před aplikací nátěru. K dosažení tohoto cíle jsou nezbytná přizpůsobená technická řešení pro každou situaci.

Správná příprava povrchu zahrnuje čištění od všech kontaminantů, jako jsou oleje, tuky, rez, okovy a struska. Dále je důležité vytvořit vhodný profil, na který mohou správně adherovat barvy a další překryvné materiály.

Zde jsou klíčové body zaměření a potenciální řešení pro zajištění konzistentní a spolehlivé kvality povlaku…

Předčištění dílů

Zásadní a často přehlížený nebo opomíjený krok, který pomáhá odstranit oleje, tuky a jiné kontaminanty.

Nedávné řešení na trhu je přidání PantaTec. S metodou PantaTec stačí přidat přísadu, která oddělí problematické oleje a tuky od kovových povrchů, naváže se s nimi a eliminují je z procesu. Díky tomu lze i mastné kovové povrchy odmastit a otryskávat v jednom kroku, bezproblémově, a dokonce je přímo natřít.

Výběr vhodného abraziva

Pro každý povrch a účel existuje doporučený typ abraziva. Nicméně, k zajištění nejnižší kontaminace vašich povrchů:

- Používejte nerezové otryskávací médium pro citlivé povrchy, abyste se vyhnuli železné kontaminaci.

- Vyberte abrazivum, které generuje méně prachu nebo kontaminantů (např. kovové otryskávací médium).

- Vyberte materiály a otryskávácí médium s nízkým obsahem solí.

- Preferujte prémiová řešení.

Kontrola čistoty povrchu

Standardy ISO 8001 a SSPC/NACE umožňují analýzu zbytkové čistoty rzi a okují po otryskávání porovnáním s normalizovanými texty nebo vizualizacemi.

Pro přesnější a objektivní měření čistoty povrchu vyvinula společnost Winoa WA Clean, patentovanou technologii ISO, ideální k posouzení a ověření čistoty otryskávaného povrchu v souladu s mezinárodními standardy, nezávisle na jakékoli lidské interpretaci. Čte, kvantifikuje a archivuje stupeň dosažené čistoty povrchu.

Kontrola prachu na povrchu

Pro zkoušení zanášení prachu na otryskávaných ocelových površích je hodnotícím a referenčním standardem ISO 8502-3:2017. Také známá jako “Metoda repliky pásky“, tento ISO standard poskytuje přesný postup a obsahuje referenční popis a fotografii se 6 stupni zanášení pro porovnání.

Odstranění statické elektřiny

Statická elektřina je běžnou příčinou prachu na povrchu. Stačí zajistit, aby v otryskávacím systému nedocházelo ke statické elektřině tím, že uzemníte zařízení a používáte antistatické přívodní hadice.

Kontrola zanášení abraziva

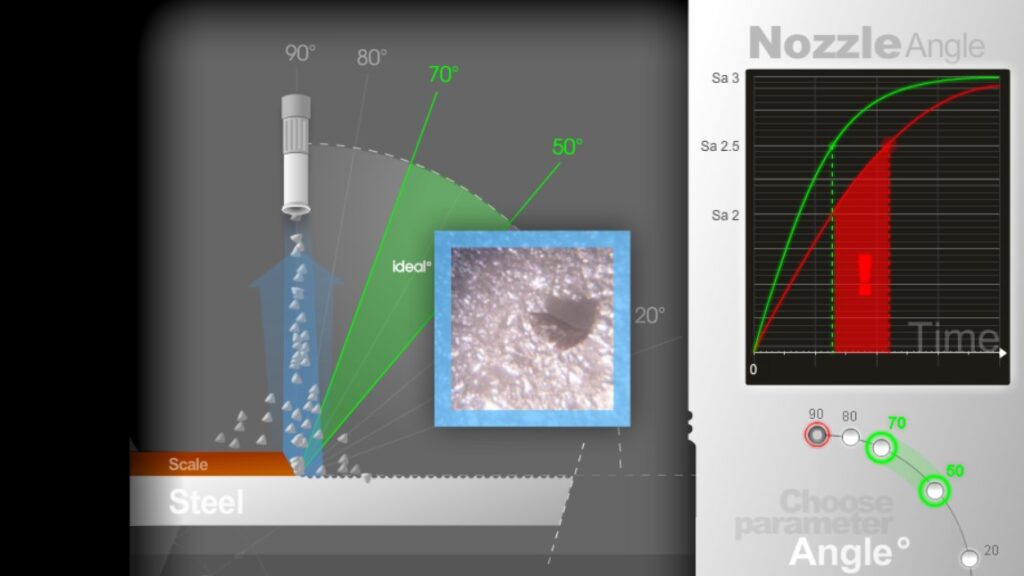

Tento jev se objevuje občas při otryskávání vysokou rychlostí stlačeným vzduchem, zejména s velmi tvrdými abrazivy a pokud je úhel trysky nesprávný (např. 90° místo ideálních 50° až 70°).

Kromě toho, že je méně efektivní z hlediska rychlosti čištění, tryskání kolmo na povrch zvyšuje riziko zanášení abraziva do očištěného povrchu. Je nezbytné zajistit správné seškrabání povrchu k odstranění těchto zanesených zrn.

Školení operátorů

Snížení rizik zahrnuje také být proaktivní. Školením vašich operátorů v příslušných technikách a řešením výzev, které mohou nastat, zajišťujete klidnou, efektivní a bezpečnou výrobu.

Pro ošetření vašich kovových povrchů, důvěřujte odbornosti Winoi.

Abychom připravili povrchy zítřka, Winoa nabízí otryskávací řešení zahrnující abraziva, širokou škálu služeb a technologií pro optimalizaci průmyslových procesů. Nejlepším řešením je spoléhat se na odbornost technických týmů W Care.

Naši odborníci začínají jednoduchou diagnostikou stávajícího procesu na vašem pracovišti a vedou vás k optimalizaci, přičemž snižují vaše náklady. Tato odbornost nám umožňuje přinést celkové zlepšení od výběru a použití abraziv až po tryskání operací a zařízení.