Kontamination von Metalloberflächen: Welche Risiken bestehen?

Oberflächenbehandlungen und -beschichtungen sind wesentliche Methoden zur Verbesserung der funktionellen Eigenschaften von Metallen, insbesondere ihrer Oxidations- und Korrosionsbeständigkeit, ihres Ermüdungsverhaltens in allen Formen (mechanisch, thermisch, an der Oberfläche), ihrer elektrischen Leitfähigkeit, ihrer Reibungs- und Verschleißfertigkeit, ihrer Wärmeisolierung und anderen Aspekten wie Farbe und Aussehen, Biokompatibilität oder Haftung zu anderen Materialklassen wie Keramik oder Polymeren.

Um eine optimale und dauerhafte Festigkeit zu erreichen, ist es im Wesentlichen wichtig, die ursprüngliche Oberfläche Oberflächenvorbereitungsvorgängen wie Kugelstrahlen zu unterziehen. Dieser Prozess kann durch Strahlen mit Druckluft oder in Turbinenmaschinen durchgeführt werden. In den meisten Fällen spielen Oberflächenphänomene eine entscheidende Rolle, wenn es darum geht, die Eigenschaften eines metallischen oder nichtmetallischen Materials zu optimieren. Angesichts der Herausforderungen bei der Verbesserung der Festigkeit, Sicherheit, Umweltverträglichkeit und Kosteneffizienz von Anlagen ist es wichtig, die mit der Oberflächenverunreinigung verbundenen Risiken zu analysieren, verschiedene Ursachen zu identifizieren und geeignete technische Lösungen vorzuschlagen.

Mögliche Risiken einer Oberflächenkontamination

Da es sich beim Kugelstrahlen um einen industriellen Prozess handelt, der häufig zur Vorbereitung, Pflege und Reinigung der Oberflächen verschiedener Materialien durch den Einsatz von Strahlmitteln eingesetzt wird, ist es wichtig, potenzielle Problemquellen anzugehen, um eine optimale Effizienz zu erreichen. Unter den Risiken können wir erwähnen:

Schlechte Beschichtungshaftung und Verschmutzung durch Schneidöle

Tatsächlich müssen die zu behandelnden Teile vor der Oberflächenvorbereitung durch Kugelstrahlen frei von jeglichen Ölspuren sein. Auch wenn das Öl während des Strahlvorgangs nur minimale Störungen verursacht, kann es durch das Strahlmittel nicht vollständig entfernt werden. Dadurch ist die Oberfläche frei von Rost, Zunder oder anderen harten Substanzen, weist jedoch einen Fettfilm auf, der die Haftung der nachfolgenden Schutzbeschichtung beeinträchtigt.

Daher besteht die Gefahr einer sehr schlechten Beschichtungshaftung. Auch wenn zunächst nicht alle Teile mit Öl verunreinigt sind, kann das Öl auf das Strahlmittel übergehen, welches für längere Zeit in der Strahlanlage verbleibt und anschließend Teile verunreinigt, die ursprünglich ölfrei waren.

Allerdings gibt es verschiedene Methoden, um dieses Öl zu entfernen: manuelle oder automatisierte Reinigung vor dem Strahlen, die vorbeugend wirkt. Außerdem können bestimmte Pulverprodukte auf Mineralbasis beim Kugelstrahlen Oberflächenfett absorbieren und so reaktiv wirken. Darüber hinaus können diese Produkte in einer Strahlanlage verwendet werden, um Verunreinigungen zu beseitigen, wenn z.B. das Strahlmittel verunreinigt ist.

Vorzeitiger Beschichtungsfehler

Dies ist eine der schwerwiegendsten Folgen einer unzureichenden Oberflächenvorbereitung vor der Beschichtung. Die Ursachen können jedoch vielfältig sein:

- Restöl auf den Teilen, wie bereits erwähnt.

- Vorhandensein löslicher Salze, wie weiter unten dargestellt.

- Übermäßige Zunder- oder Rostrückstände, wenn der Strahlvorgang das gewünschte Reinigungsziel nicht erreichte.

- Ungeeignetes Oberflächenprofil, das nicht den Empfehlungen des Beschichtungsherstellers entspricht

Erhöhte Korrosionsgefahr

Es ist bekannt, dass sich das Vorhandensein löslicher Salze (hauptsächlich Chloride und Sulfate) an der Grenzfläche zwischen Stahl und Lack nachteilig auf die Haftung der meisten Lacksysteme auswirkt. Die Leistung von Schutzbeschichtungen auf Stahl wird maßgeblich vom Oberflächenzustand unmittelbar vor der Beschichtung beeinflusst. Somit initiieren und beschleunigen wasserlösliche Verunreinigungen die Korrosion und begünstigen die osmotische Blasenbildung und Unterschichtkorrosion.

Es ist zwar offensichtlich, dass die Hauptquelle der Salzverunreinigung hauptsächlich in der unmittelbaren Umgebung des Strahlers liegt (Nähe zum Meer, Luftfeuchtigkeit, Umgebungstemperatur und Wartezeit der Teile zwischen dem Strahlen und Beschichten). Es wird jedoch empfohlen, Strahlmittel mit einem sehr geringen Anteil an löslichen Salzen zu verwenden, um eine mögliche Kontamination von Substraten und Oberflächen zu vermeiden.

Erhöhter Geräteverschleiß und Gefahr der Staubbildung auf der bereits gereinigten Oberfläche

Wenn der Strahlvorgang schlecht kontrolliert wird, verbleiben Staub und Rückstände von Rost, Zunder und sogar abgenutztem, feinem Strahlmittel im Strahlgerät, was zu vorzeitigem Verschleiß durch Abrieb führt.

Abgenutzte Geräte, die es nicht schaffen, die Rückstände aus der Betriebsmischung zu entfernen, verunreinigen die Oberflächen während des Strahlens mit diesen Partikeln erneut.

Was sind die Ursachen für Oberflächenverunreinigungen?

Für jedes Problem gibt es einen Grund. Durch die Identifizierung wird es einfacher, eine dauerhafte und effektive technische Lösung bereitzustellen. Zu den Gründen, die zu einer Oberflächenverunreinigung führen können, gehören festsitzender Schmutz und Staub auch nach dem Strahlen, mangelhafte Reinigung in allen Prozessphasen und falsche Maschinenparameter. Die Ursachen können vielfältig sein, es ist jedoch anzumerken, dass der Hauptgrund für die Oberflächenverunreinigung häufig in einem Missverständnis und einer unsachgemäßen Durchführung des Strahlvorgangs liegt.

Hier finden Sie einen Überblick über die Hauptursachen für Leistungsschwäche und mangelnde Qualität:

- Vorhandensein von Öl, Fett oder anderen Verunreinigungen auf der Oberfläche vor dem Strahlen.

- Verwendung verunreinigter oder inkompatibler Schleifmittel.

- Unzureichende Vorreinigung der Oberfläche.

- Unzureichende Staubentfernung beim Kugelstrahlen.

- Durch die Strahlanlage verursachte statische Elektrizität (die Staub anzieht und Partikel ansammelt).

- Unzureichende Reinigung nach dem Strahlen.

- Wiederverwendung abgenutzter oder beschädigter Schleifmittel.

- Mangelnde ordnungsgemäße Wartung der Strahlanlage.

- Bedienerfehler während des Strahlvorgangs.

Wie kann das Risiko einer Oberflächenkontamination verringert werden?

Die Oberflächenvorbereitung erfordert sorgfältige Aufmerksamkeit, um eine optimale Wirksamkeit zu erzielen. Es ist der erste Schritt bei der Behandlung einer Metalloberfläche vor dem Auftragen einer Beschichtung. Um dies zu erreichen, sind für jede Situation maßgeschneiderte technische Lösungen erforderlich.

Zur ordnungsgemäßen Vorbereitung einer Oberfläche gehört die Reinigung aller Verunreinigungen wie Öle, Fette, Rost, Zunder und Schlacke. Darüber hinaus ist es wichtig, ein geeignetes Profil zu erstellen, auf dem Farbe und andere Beschichtungsmaterialien gut haften können.

Hier sind die wichtigsten Schwerpunkte und möglichen Lösungen, um eine gleichbleibende und zuverlässige Beschichtungsqualität sicherzustellen …

Vorreinigung der Teile

Ein wesentlicher und oft übersehener oder vernachlässigter Schritt, der dabei hilft, Öle, Fette und andere Verunreinigungen zu entfernen.

Eine aktuelle Lösung auf dem Markt ist die Ergänzung durch PantaTec. Beim PantaTec-Verfahren werden durch die einfache Zugabe eines Additivs störende Öle und Fette von den Metalloberflächen gelöst, mit ihnen verbunden und aus dem Prozess ausgeschieden. Dadurch werden auch fettige Metalloberflächen entfernt und es können in einem Arbeitsgang lückenlos entfettet, kugelgestrahlt und sogar direkt beschichtet werden.

Auswahl eines geeigneten Schleifmittels

Für jede Oberfläche und jeden Zweck gibt es eine empfohlene Schleifmittelart. Um jedoch eine möglichst geringe Verschmutzung Ihrer Oberflächen zu gewährleisten:

- Verwenden Sie Edelstahlkugeln, um eisenhaltige Verunreinigungen bei empfindlichen Oberflächen zu vermeiden.

- Entscheiden Sie sich für ein Strahlmittel, das weniger Staub oder Verunreinigungen erzeugt (z. B. Metallische Strahlmittel).

- Wählen Sie Materialien und Strahlmittel mit geringem Salzgehalt.

- Priorisieren Sie Premium-Lösungen.

Kontrolle der Oberflächenreinheit

Die Standards ISO 8001 und SSPC/NACE ermöglichen die Analyse der Restreinheit von Rost und Zunder nach dem Strahlen durch Vergleich mit standardisierten Texten oder Bildern.

Für präzisere und objektivere Reinheitsmessungen hat Winoa WA Clean entwickelt, eine patentierte ISO-Technologie, die sich ideal zur Bewertung und Überprüfung der Reinheit einer kugelgestrahlten Oberfläche gemäß internationalen Standards eignet, unabhängig von jeglicher menschlicher Interpretation. Es liest, quantifiziert und archiviert den von Ihnen erreichten Grad der Oberflächenreinheit.

Staubkontrolle auf Oberflächen

Zur Prüfung der Staubbildung von gestrahlten Stahloberflächen ist der Bewertungs- und Referenzstandard ISO 8502-3:2017. Diese ISO-Norm, auch “Tape-Methode“ genannt, bietet ein präzises Verfahren und enthält eine Referenzbeschreibung und ein Foto mit 6 Staubbewertungen zum Vergleich.

Beseitigen Sie statische Elektrizität

Statische Elektrizität ist eine häufige Ursache für Staub auf Oberflächen. Stellen Sie einfach sicher, dass in der Strahlanlage keine statische Elektrizität vorhanden ist, indem Sie die Ausrüstung erden und antistatische Versorgungsschläuche verwenden.

Auf abrasive Einschlüsse prüfen

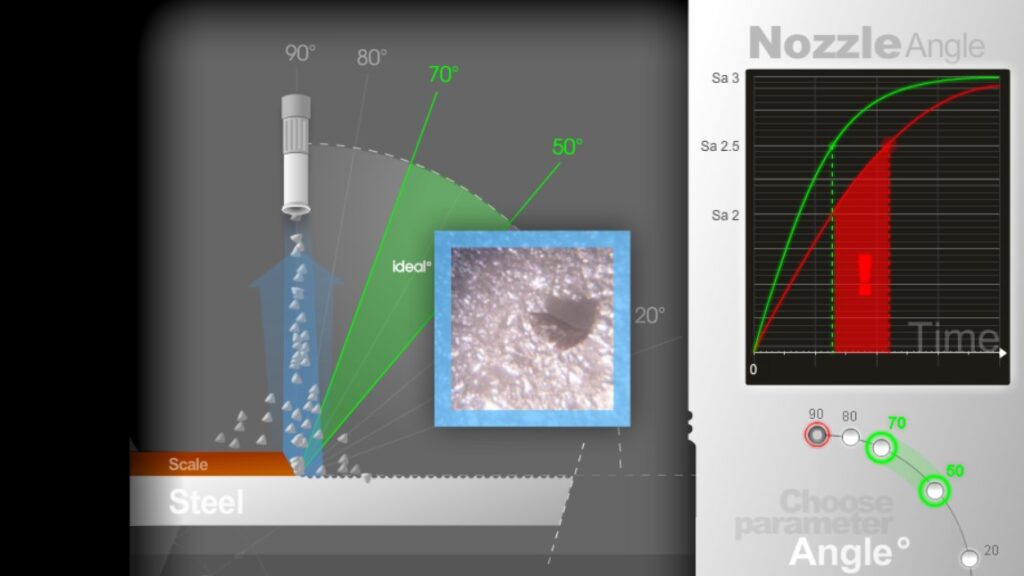

Dieses Phänomen tritt gelegentlich beim Hochgeschwindigkeits-Druckluftstrahlen auf, insbesondere bei sehr harten Strahlmitteln und bei falschem Düsenwinkel (z. B. 90° statt der idealen 50° bis 70°).

Das Strahlen im rechten Winkel zur Oberfläche ist nicht nur weniger effektiv hinsichtlich der Reinigungsgeschwindigkeit, sondern erhöht auch das Risiko der Einlagerung von Strahlmittel in die gereinigte Oberfläche. Es ist wichtig, dass die Oberfläche ordnungsgemäß abgekratzt wird, um diese eingebetteten Körner zu entfernen.

Bedienerschulung

Zur Reduzierung von Risiken gehört auch proaktives Handeln. Indem Sie Ihre Bediener in den entsprechenden Techniken schulen und auf die Herausforderungen eingehen, denen sie möglicherweise begegnen, sorgen Sie für eine ruhige, effiziente und sichere Produktion.

Vertrauen Sie bei der Behandlung Ihrer Metalloberflächen auf die Kompetenz von Winoa.

Um die Oberflächen von morgen vorzubereiten, bietet Winoa Strahlmittel-Lösungen, die aus Schleifmitteln, einer vielfältigen Palette von Dienstleistungen und Technologien zur Optimierung industrieller Prozesse bestehen. Ihre beste Lösung besteht darin, sich auf die Fachkenntnis der technischen Teams von W Care zu verlassen.

Unsere Experten beginnen mit einer einfachen Diagnose des bestehenden Prozesses an Ihrem Standort und leiten Sie an, diesen zu optimieren und gleichzeitig Ihre Kosten zu senken. Diese Expertise ermöglicht es uns, umfassende Verbesserungen vorzunehmen, von der Auswahl und Verwendung von Strahlmitteln bis hin zu Strahloperationen und -ausrüstung.