Cómo Stanley Black & Decker redujo significativamente sus costos de producción con WA Clean.

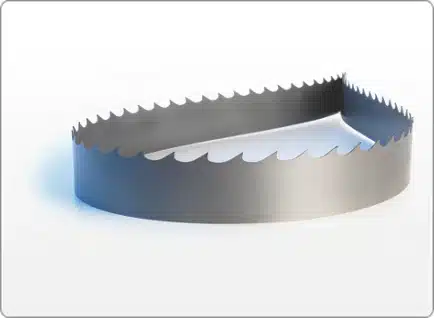

Uno de los procesos de fabricación de Lenox implica el granallado de hojas de sierra después de un proceso de templado térmico. El objetivo es eliminar las incrustaciones de la superficie para obtener una hoja limpia y eficiente. Con sus máquinas de granallado múltiple y una producción de más de 200.000 pies por día [60.000 m / día], es fácil ver que Lenox es un especialista en el campo.

Para garantizar que siempre se mantuvieran niveles de calidad aceptables, la velocidad de producción a menudo se mantuvo al mínimo. Esto creó un cuello de botella en la producción en las estaciones de granallado, lo que resultó en una disminución de la eficiencia y mayores costos de producción.

.jpg)

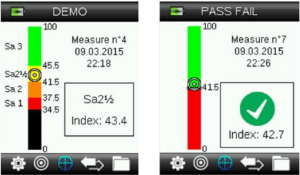

Luego de un período de pruebas, Lenox implementó el uso de WA Clean en su proceso de calidad ISO 9001 en cada una de sus líneas de producción, con el fin de controlar la calidad del granallado. Se realiza un proceso Go-No-Go al principio y al final de cada bobina de acero. Esto les permite capturar y corregir anomalías y errores de producción de forma “viva” y constante antes de que estas piezas hayan tenido otros procesos de transformación. Además de ayudar con el control de calidad y reducir los rechazos de piezas, esta herramienta les ha permitido aumentar la productividad entre un 30 y un 40%. Además, el resultado directo es una reducción significativa de los costes totales de granallado. Al optimizar la productividad de una manera segura y de calidad, han minimizado las paradas de producción, reducido el consumo de piezas y los costos de mantenimiento, disminuido el desgaste de las máquinas y reducido el consumo de abrasivos.

– Evitó tener que invertir capital para adquirir nuevas granalladoras debido a los cuellos de botella de producción

– Aumentó su producción en al menos un 30%.

– Reducción del consumo de abrasivos

– Proceso de trabajo simplificado de los operadores

– Verifica con precisión que la calidad cumpla con los objetivos.Nos gustaría agradecer sinceramente al equipo de Stanley Black & Decker – Lenox por compartir esta historia de éxito con nosotros.

.jpg)