Stanley Black & Decker, división Lenox, es reconocida como líder mundial en la fabricación de herramientas y hojas de sierra. Frente a algunos desafíos de producción y calidad, han logrado reducir sus costos de preparación de superficies de hojas de sierra con una de las herramientas innovadoras de Winoa, el WA Clean.

Uno de los procesos de fabricación de Lenox implica la granallado de hojas de sierra después de un proceso de templado térmico. Eliminar la cascarilla superficial es un paso crucial para obtener una hoja limpia y eficiente. Con sus múltiples máquinas de granallado y una producción de más de 200,000 pies por día [60,000 m/día], es fácil ver que Lenox es un especialista en el campo.

El control de calidad de la limpieza solía realizarse subjetivamente en la línea de producción por los operadores. La inspección se hacía solo de manera visual y estaba sujeta a muchas fluctuaciones y condiciones ambientales variables: es decir, luz diurna/nocturna, tasa de rechazo reciente, fatiga o cambio de operador. Para asegurar que se mantuvieran siempre niveles aceptables de calidad, a menudo se mantenía la velocidad de producción al mínimo. Esto creaba un cuello de botella en las estaciones de granallado, resultando en una disminución de la eficiencia y mayores costos de producción.

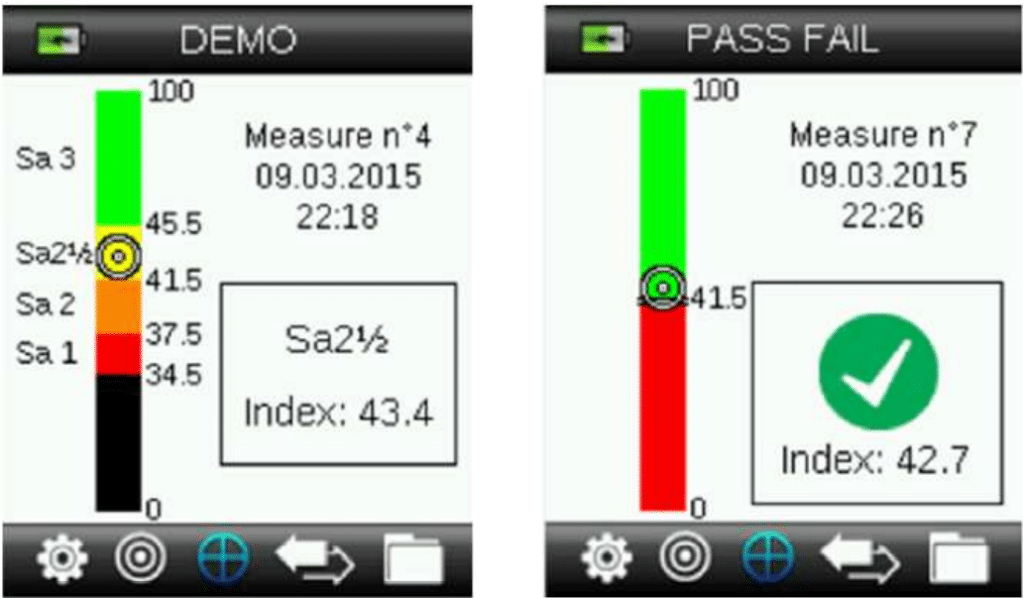

Uno de sus ingenieros, Chris Wyckoff, acompañado por su equipo, descubrió e implementó la verificación utilizando el dispositivo WA Clean en el proceso de producción. Esta tecnología patentada permite medir objetivamente la limpieza superficial de las piezas de acero sometidas al granallado. Usando un lector óptico electrónico, muestra un espectro de color que es analizado por su software único. El valor de limpieza se señala en menos de 2 segundos, independientemente de las condiciones ambientales o del operador en turno.

Después de un período de pruebas, Lenox implementó el uso de WA Clean en su proceso de calidad ISO 9001 en cada una de sus líneas de producción, con el fin de controlar la calidad del granallado. Se lleva a cabo un proceso de Aceptación-Rechazo al inicio y al final de cada bobina de acero. Esto les permite capturar y corregir anomalías y errores de producción de manera “en vivo” y constante antes de que estas piezas pasen por otros procesos de transformación.

Además de ayudar con el control de calidad y reducir los rechazos de piezas, esta herramienta les ha permitido aumentar la productividad entre un 30 y un 40 %. Además, el resultado directo es una reducción significativa en los costos totales de granallado. Al optimizar la productividad de manera segura y de calidad, han minimizado las paradas de producción, reducido el consumo de piezas y costos de mantenimiento, disminuido el desgaste de las máquinas y reducido el consumo de abrasivos.

El herramienta WA Clean se puede usar en 2 modos de operación, ya sea en modo Pasar / No pasar o según los estándares de limpieza SSPC, NACE o ISO (Blanco, casi blanco, comercial o metal cepillado).

Con un tiempo de lectura de menos de 2 segundos, la capacidad de almacenar datos medidos, aprobado por ISO / TR 22770 como apoyo a la inspección visual y ganador del premio Prestige de Paintsquare, esta herramienta le permitirá ser consistente, eficiente y seguro de los resultados de su preparación de superficies.

Gracias a un proceso de innovación continua en Lenox y al apoyo de W Care y su herramienta exclusiva WA Clean, Stanley Black and Decker ha logrado:

- Reducir costos de producción

- Evitar la necesidad de invertir capital en adquirir nuevas máquinas de granallado debido a los cuellos de botella de producción

- Incrementar su producción en al menos un 30%

- Reducir el consumo de abrasivos

- Simplificar el proceso de trabajo de los operarios

- Verificar con precisión que la calidad cumple con los objetivos

Gracias al equipo de Stanley Black & Decker – Lenox por compartir esta historia de éxito con nosotros.