El tratamiento y recubrimiento de superficies son métodos esenciales para mejorar las propiedades funcionales de los metales, en particular su resistencia a la oxidación y corrosión, rendimiento frente a la fatiga en todas sus formas (mecánica, térmica, superficial), conductividad eléctrica, resistencia a la fricción y al desgaste, aislamiento térmico e incluso aspectos como el color y la apariencia, biocompatibilidad o adhesión a otras clases de materiales como cerámicas o polímeros.

En esencia, para lograr una resistencia óptima y duradera, es crucial someter la superficie inicial a operaciones de preparación de superficies, como el granallado, este proceso puede realizarse mediante proyección de abrasivos con aire comprimido o en máquinas de turbina. En la mayoría de los casos, cuando se busca optimizar las propiedades de un material, ya sea metálico o no metálico, los fenómenos superficiales juegan un papel decisivo. Al enfrentar desafíos para mejorar la resistencia, seguridad, impacto ambiental y rentabilidad de las instalaciones, es esencial analizar los riesgos asociados con la contaminación superficial, identificar diversas causas y proponer soluciones técnicas adecuadas.

Riesgos potenciales de la contaminación superficial

Si el granallado es un proceso industrial ampliamente utilizado para preparar, mantener y limpiar las superficies de diversos materiales mediante la proyección de abrasivos, es esencial abordar posibles fuentes de problemas para lograr su eficiencia óptima. Entre los riesgos, podemos mencionar:

Poca adhesión del recubrimiento y contaminación por aceites de corte

De hecho, antes de someter las piezas al paso de preparación de superficies mediante granallado, deben estar libres de cualquier rastro de aceite. Aunque el aceite puede tener una mínima interferencia durante el proceso de granallado, la granalla no podrá eliminarlo por completo. Como resultado, la superficie estará limpia de óxido, cascarilla u otras sustancias duras, pero estará contaminada por una película con grasa, lo que afectará negativamente la adecuada adhesión del recubrimiento protector posterior.

Por lo tanto, hay riesgos de muy mala adhesión del recubrimiento. Además, aunque no todas las piezas estén inicialmente contaminadas con aceite, el aceite puede transferirse a la granalla, que permanece en el sistema de proyección durante un tiempo considerable, contaminando posteriormente piezas que inicialmente estaban libres de aceite.

Sin embargo, existen varios métodos para erradicar este aceite: limpieza manual o utilizando lavadoras antes del granallado, que funcionan de manera preventiva. Además, ciertos productos en polvo de base mineral pueden absorber la grasa superficial durante el granallado, actuando de manera reactiva. Estos productos también pueden utilizarse en una granalladora para resolver la contaminación si la granalla se ha contaminado, proporcionando un enfoque curativo.

Fallo prematuro del recubrimiento

Esta es una de las consecuencias más graves de una preparación de superficie inadecuada antes del recubrimiento. Sin embargo, las causas pueden ser diversas:

- Aceite residual en las piezas, como se mencionó anteriormente.

- Presencia de sales solubles, como veremos a continuación.

- Exceso de cascarilla o residuos de óxido si la operación de granallado no logró el objetivo de limpieza deseado.

- Perfil de superficie inadecuado, que no cumple con las recomendaciones del fabricante del recubrimiento.

Aumento del riesgo de corrosión

La presencia de sales solubles (principalmente cloruros y sulfatos) en la interfaz acero/pintura se sabe que tiene un efecto perjudicial en la integridad de la mayoría de los sistemas de pintura. El rendimiento de los recubrimientos protectores aplicados en acero está significativamente influenciado por la condición de la superficie inmediatamente antes del recubrimiento. Por lo tanto, los contaminantes hidrosolubles inician y aceleran la corrosión, promoviendo la formación de ampollas osmóticas y la corrosión bajo la película.

Si bien, es evidente que la principal fuente de contaminación por sal se debe principalmente al entorno inmediato de la granalladora (proximidad al mar, niveles de humedad, temperatura ambiente y tiempo de espera de las piezas entre el granallado y el recubrimiento), se recomienda usar granalla con un nivel muy bajo de sales solubles para evitar cualquier posible contaminación de sustratos y superficies.

Aumento del desgaste del equipo y riesgo de polvo en una superficie ya limpia

Si la operación de granallado no se controla adecuadamente, el polvo y los residuos de óxido, cascarilla e incluso granalla gastada que se ha vuelto demasiado fina, permanecerán en la granalladora, causando un desgaste prematuro debido a la abrasión.

El equipo desgastado, al no eliminar los residuos de la mezcla operativa, recontaminará las superficies durante la propulsión de estas partículas.

¿Cuáles son las causas de la contaminación superficial?

Para cada problema, hay una razón. Al identificarla, es más fácil proporcionar una solución técnica duradera y efectiva. Entre las razones que pueden llevar a la contaminación superficial se encuentran la suciedad y el polvo estancados incluso después del granallado, limpieza de baja calidad en todas las etapas del proceso y parámetros incorrectos de la máquina. Las causas pueden ser múltiples, pero vale la pena señalar que la principal razón de la contaminación superficial a menudo radica en una comprensión incorrecta y una ejecución inadecuada de la operación de granallado.

Aquí hay una visión general de las principales causas que conducen al bajo rendimiento y la falta de calidad:

- Presencia de aceite, grasa u otros contaminantes en la superficie antes del granallado.

- Uso de abrasivos contaminados o incompatibles.

- Insuficiente limpieza previa de la superficie.

- Eliminación inadecuada del polvo durante el granallado.

- Electricidad estática causada por el equipo de granallado (que atrae polvo y aglomeración de partículas).

- Limpieza inadecuada después del granallado.

- Reutilización de abrasivos desgastados o degradados.

- Falta de mantenimiento adecuado del equipo de granallado.

- Errores del operador durante el proceso de granallado.

¿Cómo reducir los riesgos de contaminación superficial?

La preparación de superficies requiere una atención cuidadosa para lograr una efectividad óptima. Es el primer paso en el tratamiento de una superficie metálica antes de aplicar un recubrimiento. Para lograr esto, se necesitan soluciones técnicas adaptadas para cada situación.

Preparar adecuadamente una superficie implica limpiarla de todos los contaminantes como aceites, grasas, óxido, cascarilla y escoria. Además, es esencial crear un perfil adecuado sobre el cual la pintura y otros materiales de recubrimiento puedan adherirse correctamente.

Aquí están los puntos clave de enfoque y posibles soluciones para asegurar una calidad de recubrimiento consistente y confiable…

Pre-limpieza de las piezas

Un paso esencial y a menudo pasado por alto o descuidado que ayuda a eliminar aceites, grasas y otros contaminantes.

Una solución reciente en el mercado es la adición de PantaTec. Con el método PantaTec, simplemente añadiendo un aditivo se separan los aceites y grasas problemáticos de las superficies metálicas, se enlazan con ellos y los eliminan del proceso. Como resultado, incluso superficies metálicas grasosas se pueden desengrasar y granallar en un solo paso, sin problemas, y pueden incluso recubrirse directamente.

Selección de un abrasivo adecuado

Para cada superficie y propósito, existe un tipo de abrasivo recomendado. Sin embargo, para asegurar la menor contaminación de sus superficies:

- Use granalla de acero inoxidable para evitar la contaminación férrica en superficies sensibles.

- Opte por un abrasivo que genere menos polvo o contaminantes (por ejemplo, granalla metálica).

- Elija materiales y granallas con bajo contenido de sal.

- Priorice soluciones premium.

Control de limpieza superficial

Las normas ISO 8001 y SSPC/NACE permiten analizar la limpieza residual de óxido y escamas después del granallado comparándolas con textos o visuales estandarizados.

Para mediciones más precisas y objetivas de limpieza, Winoa ha desarrollado WA Clean, una tecnología patentada por ISO ideal para evaluar y verificar la limpieza de una superficie granallada conforme a estándares internacionales, independientemente de cualquier interpretación humana. Lee, cuantifica y archiva el grado de limpieza de la superficie logrado.

Control de polvo en superficies

Para probar el polvo en superficies de acero granalladas, la norma de evaluación y referencia es ISO 8502-3:2017. También conocida como el “Método de Cinta Réplica“, esta norma ISO proporciona un procedimiento preciso e incluye una descripción de referencia y una foto con 6 calificaciones de polvo para comparar.

Eliminación de electricidad estática

La electricidad estática es una causa común de polvo en superficies. Simplemente asegúrese de que no haya electricidad estática en el sistema de granallado conectando a tierra el equipo y utilizando mangueras de suministro antiestáticas.

Comprobar incrustación de abrasivo

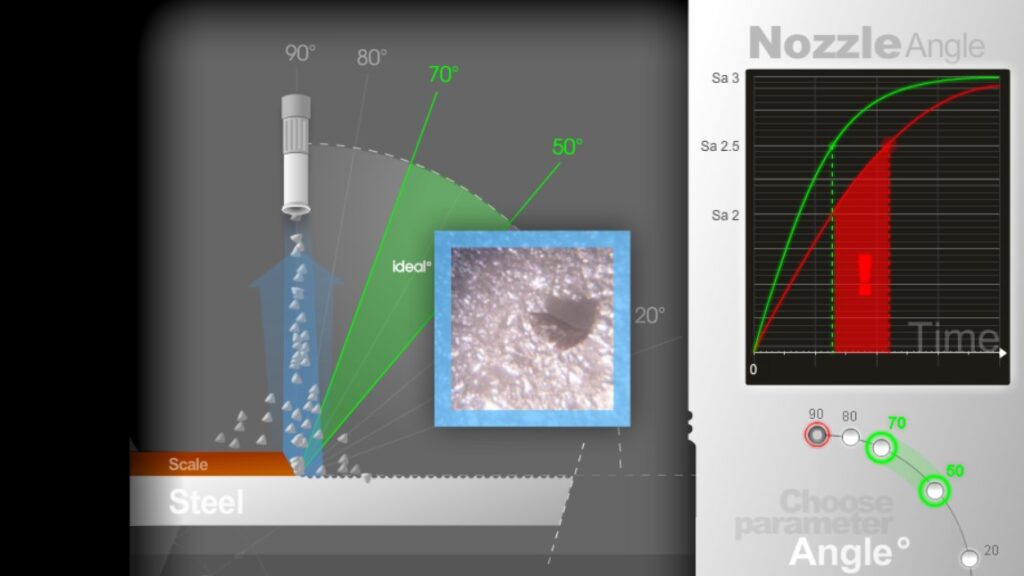

Este fenómeno ocurre ocasionalmente durante el granallado con aire comprimido a alta velocidad, particularmente con abrasivos muy duros y cuando el ángulo de la boquilla es incorrecto (p. ej., 90° en lugar del ideal 50° a 70°).

Además de ser menos efectivo en términos de velocidad de limpieza, granallar en ángulo recto a la superficie aumenta el riesgo de incrustación de abrasivo en la superficie limpiada. Es esencial asegurar un raspado adecuado de la superficie para eliminar estos granos incrustados.

Capacitación de Operadores

Reducir riesgos también implica ser proactivo. Capacitando a sus operadores en técnicas adecuadas y abordando los desafíos que puedan encontrar, asegura una producción serena, eficiente y segura.

Para el tratamiento de sus superficies metálicas, confíe en la experiencia de Winoa.

Para preparar las superficies del mañana, Winoa ofrece soluciones de granallado que comprenden abrasivos, una amplia gama de servicios y tecnologías para optimizar los procesos industriales. Su mejor solución es confiar en la experiencia de los equipos técnicos de W Care.

Nuestros expertos comienzan con un diagnóstico simple del proceso existente en su sitio y le guían para optimizarlo mientras reduce sus costos. Esta experiencia nos permite realizar mejoras integrales, desde la elección y uso de abrasivos hasta las operaciones de granallado y el equipo.