Optimización de la Selección de Abrasivos

Este artículo aborda diversos temas relacionados con la granallado y tiene como objetivo compartir conocimientos valiosos con los lectores. Fue escrito por Chris Prouty, Asesor Técnico en Winoa, para MFN: International Metal Finishing News.

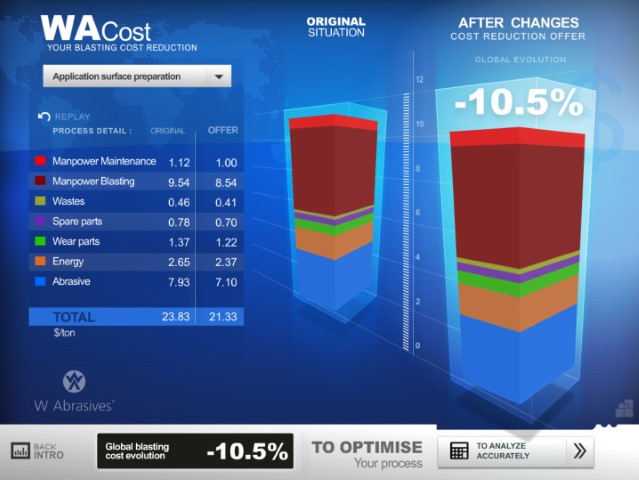

El granallado abrasivo es esencial en numerosas aplicaciones industriales, desempeñando un papel vital en la preparación de superficies, limpieza y acabado. Elegir el abrasivo adecuado es crucial para alcanzar eficiencia, rentabilidad y calidad. El objetivo es sencillo: seleccionar el abrasivo más pequeño que pueda proporcionar la energía de impacto necesaria para los resultados deseados. Esta decisión afecta la calidad de la superficie, los costos operativos, los plazos de producción y la eficiencia de recursos.

Desafíos en la selección de abrasivos

Históricamente, los abrasivos más grandes eran la elección por defecto, especialmente cuando las ruedas de granallado más antiguas y lentas dominaban la industria. Estos abrasivos eran ideales para el equipo de esa época, que luchaba con materiales más pequeños y precisos.

Impacto del tamaño y energía de impacto en la preparación de superficies

Hoy en día, los avances en la tecnología de granallado, como ruedas de granallado centrífugas de alta velocidad, permiten el uso de abrasivos más pequeños. Estas soluciones modernas aportan beneficios significativos, incluyendo mayor cobertura, menor consumo, limpieza más rápida y costos más bajos.

Sin embargo, la transición a abrasivos más pequeños puede ser desafiante para muchas empresas. Los costos iniciales, preocupaciones sobre el rendimiento y riesgos potenciales como la calidad, retrasos en la producción e ineficiencias hacen que la decisión sea complicada. Por ejemplo, si un nuevo abrasivo no cumple las especificaciones de limpieza, los operarios pueden necesitar repetir ciclos de granallado, lo que incrementa los costos de mano de obra y materiales. El desafío clave es minimizar estos riesgos mientras se maximizan los beneficios.

El papel de los centros de prueba de granallado

Para reducir riesgos, los centros de pruebas ofrecen un entorno controlado donde las empresas pueden probar diferentes abrasivos antes de su implementación a gran escala. Estas instalaciones replican condiciones de producción reales usando máquinas de granallado a escala reducida (solo en tamaño), permitiendo a las empresas evaluar el rendimiento sin interrumpir las operaciones en curso.

Los centros de pruebas también facilitan el análisis comparativo, permitiendo la evaluación simultánea de múltiples abrasivos en términos de velocidad de limpieza, cobertura, perfil de superficie y consumo de material. Los conocimientos obtenidos ayudan a las empresas a tomar decisiones informadas que aumenten la eficiencia de limpieza y reduzcan costos. El objetivo final es encontrar el equilibrio perfecto entre costo, eficiencia y calidad, adaptado a la operación específica.

Aprovechar los centros de prueba ofrece varios beneficios clave:

- Reducción de riesgos: Probar abrasivos a menor escala ayuda a identificar problemas de rendimiento temprano, reduciendo el riesgo de errores costosos.

- Decisiones basadas en datos: Los centros de pruebas proporcionan datos medibles sobre eficiencia, cobertura y costos, asegurando decisiones informadas y precisas.

- Ahorro de costos: Optimizar la selección de abrasivos a través de pruebas puede llevar a reducciones a largo plazo en el consumo de material y gastos operativos.

- Mayor eficiencia: Las pruebas controladas identifican los abrasivos más efectivos para tareas específicas, logrando una limpieza más rápida y mayor productividad.

- Personalización: Pruebas adaptadas bajo condiciones similares a las de las operaciones de la empresa garantizan resultados altamente relevantes y aplicables.

Éxito en el mundo real: un estudio de caso

Una empresa de fabricación de estructuras de acero que utilizaba abrasivos más grandes (S330/G25) mejoró sus ruedas de granallado y probó abrasivos más pequeños (S230/G40) en un centro de pruebas. Los resultados fueron sorprendentes: el consumo de abrasivo se redujo en un 10%, la velocidad de limpieza aumentó en un 15%, se mantuvo el mismo perfil de superficie con un mayor conteo de picos, y se cumplieron los plazos de producción de manera más efectiva. Este caso destaca cómo las pruebas cuidadosas y las decisiones basadas en datos pueden ofrecer ventajas operativas significativas.

| Granalla/Grano | Dimensión Nominal (pulgadas) | Dimensión Nominal (mm) | Impactos por lb (granalla nueva) |

Impactos por lb (mezcla operativa) |

% Aumento de Impactos (vs. Tamaño Más Grande) |

| S-780 | 0.0787 | 2.00 | 11,000 | 51,000 | – |

| S-660/G12 | 0.0661 | 1.70 | 19,000 | 97,000 | 90% |

| S-550/G14 | 0.0555 | 1.40 | 32,000 | 118,000 | 22% |

| S-460/G16 | 0.0469 | 1.18 | 54,000 | 240,000 | 103% |

| S-390/G18 | 0.0394 | 1.00 | 93,000 | 406,000 | 69% |

| S-330/G18 | 0.0331 | 0.85 | 152,000 | 731,000 | 80% |

| S-280/G25 | 0.0280 | 0.71 | 250,000 | 1,308,000 | 79% |

| S-230/G32 | 0.0231 | 0.60 | 420,000 | 2,850,000 | 118% |

| S-170/G40 | 0.0165 | 0.43 | 1,200,000 | 4,750,000 | 67% |

| S-110/G50 | 0.0117 | 0.30 | 3,300,000 | 9,200,000 | 94% |

| S-70/G080 | 0.0070 | 0.18 | 12,000,000 | 30,000,000 | 226% |

Explicación simplificada de la energía de impacto

Comprender los beneficios de los abrasivos más pequeños se reduce a la energía de impacto y la cobertura.

Los abrasivos más pequeños ofrecen más impactos por unidad de peso, lo que resulta en un proceso de limpieza uniforme y preciso. Por ejemplo, cambiar de un abrasivo de 1,0 mm a uno de 0,8 mm puede aumentar la cobertura de limpieza en un 20%, reduciendo los ciclos repetidos y mejorando la eficiencia.

Esta mayor distribución de impactos también minimiza el desgaste en las superficies, asegurando un acabado más limpio y consistente. Los abrasivos más pequeños mejoran la productividad sin comprometer la calidad.

Abordando preocupaciones comunes

Aquí está la traducción del texto:

La transición a abrasivos más pequeños a menudo enfrenta las siguientes preguntas:

- Velocidad de producción: ¿Los abrasivos más pequeños ralentizarán las operaciones? De hecho, a menudo mejoran la cobertura y la eficiencia si la velocidad de lanzamiento es suficiente para cumplir con los requisitos de limpieza.

- Costos de cambio: ¿Es razonable el costo del cambio? Los centros de pruebas permiten a las empresas cuantificar los posibles ahorros y ganancias de eficiencia antes de comprometerse, asegurando un retorno positivo de la inversión.

Conclusión: el camino inteligente hacia la optimización de abrasivos

Cambiar a abrasivos más pequeños ofrece ventajas en eficiencia de limpieza, reducción de costos y calidad de superficie. Sin embargo, una planificación cuidadosa y confianza en la toma de decisiones son esenciales. Los centros de pruebas proporcionan un entorno de bajo riesgo para ensayos, permitiendo a las empresas tomar decisiones informadas y basadas en datos.

En el competitivo panorama industrial actual, donde la eficiencia y la calidad son primordiales, la selección estratégica de abrasivos aporta beneficios sustanciales. Al aprovechar los centros de pruebas y centrándose en la optimización, las empresas pueden aumentar la productividad, reducir costos y mantenerse por delante de la competencia. La selección de abrasivos no es solo una elección técnica, es un movimiento estratégico hacia el éxito a largo plazo.