#airblasting#Aluminum oxide#corundum

¿Por qué usar Óxido de Aluminio para el granallado y la preparación de superficies?

El óxido de aluminio ha sido una elección popular como abrasivo para el granallado y la preparación de superficies cuando se quiere evitar la contaminación y la corrosión de las piezas.

Sin embargo, ¿sabía que este medio tiene muy pocas ventajas y es una solución costosa en comparación con los abrasivos de acero inoxidable?

Si tiene una cámara de granallado con capacidad de recuperación, la opción de Stelux CG es la elección correcta.

Introducción

El granallado es un proceso crítico en la preparación de superficies, asegurando que los materiales estén limpios, lisos y listos para un tratamiento adicional. Entre los diversos abrasivos utilizados, el óxido de aluminio ha sido una opción popular debido a su dureza y efectividad. Sin embargo, los avances recientes han destacado el rendimiento superior y la eficiencia en costos de los abrasivos de acero inoxidable. Este artículo analiza los beneficios de usar abrasivos de acero inoxidable para el granallado, incluyendo tasas de consumo reducidas, menor generación de polvo, mínimo desgaste del equipo y ahorros sustanciales a largo plazo. Al entender estas ventajas, las industrias pueden tomar decisiones informadas para optimizar sus procesos de preparación de superficies.

Aquí hay 7 razones por las cuales debería cambiar:

Durabilidad

Es cierto que el óxido de aluminio puede reutilizarse. Sin embargo, su consumo es de 20 a 50 veces mayor que el de la granalla de acero inoxidable. La granalla de acero inoxidable Stelux CG puede reutilizarse docenas, incluso cientos de veces. Típicamente, obtenemos un consumo de 0.1 a 0.2 lb/pie² frente a 3 a 4 lb/pie² para Al2O3 en una operación típica de granallado por aire.

Polvo

Debido a la mayor durabilidad, el entorno de trabajo mejora enormemente y la visibilidad también. Esto tiene una gran influencia en la productividad y la eficiencia de su equipo de producción. Una mejor visibilidad también reduce la necesidad de regranallado y mejora la limpieza de las piezas.

Salud y Seguridad

La reducción del polvo en el entorno también tiene un impacto directo en las mejoras de salud y seguridad debido a la menor generación de polvo, lo que lleva a una mejor calidad del aire en el lugar de trabajo.

Desgaste

Menos polvo también significa menos desgaste en las boquillas, mangueras y sellos. Reemplazar estos elementos se vuelve menos frecuente. El polvo es muy abrasivo y dañino para el equipo. Sin polvo, menos mantenimiento. Además, con menos polvo, también aumenta la vida útil de sus filtros y reduce el desgaste en los conductos y el colector de polvo.

Costos de eliminación

Características del producto

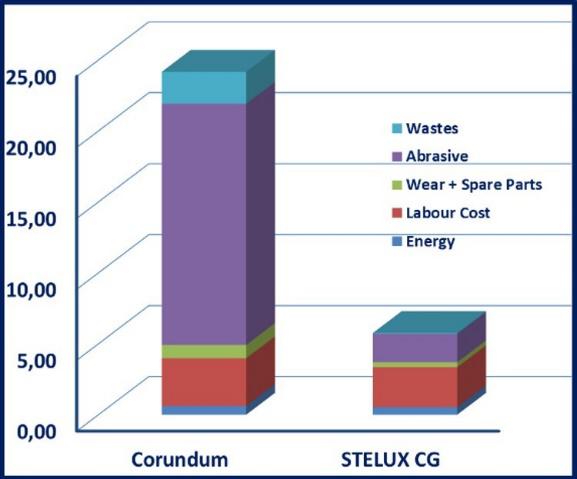

Costo total de uso

Con un consumo mucho menor, costos insignificantes de eliminación y una mayor productividad, los ahorros totales pueden llegar al 80%. Típicamente, cuesta entre $2.50 a $5/pie² para el granallado con acero inoxidable frente a costos de $15 a $25/pie² para el óxido de aluminio.

Análisis de Diferenciación de Costos

Al comparar los abrasivos de acero inoxidable con el óxido de aluminio para operaciones de granallado, los abrasivos de acero inoxidable, a pesar de su mayor costo inicial, ofrecen ahorros significativos a largo plazo. Su menor tasa de consumo y alta reutilización (hasta 1000 ciclos) reducen drásticamente los costos operativos. Además, producen menos polvo, reducen el desgaste del equipo y generan menores costos de eliminación. Con el tiempo, estos factores contribuyen a un ahorro total de costos de hasta un 80%, haciendo que los abrasivos de acero inoxidable sean una opción más económica y eficiente para la preparación de superficies.

| Parámetro | Abrasivos de Acero Inoxidable | Abrasivos de Óxido de Aluminio |

|---|---|---|

| Costo Inicial | Mayor | Menor |

| Tasa de Consumo | Menor | Mayor |

| Reutilización | Alta (hasta 1000 ciclos) | Baja (hasta 10 ciclos) |

| Generación de Polvo | Baja | Alta |

| Desgaste del Equipo | Bajo | Alto |

| Costos de Eliminación | Menores | Mayores |

| Ahorro Total de Costos | Hasta un 80% con el tiempo | – |

Conclusión

Finalmente, para mejorar sus procesos de preparación de superficies en piezas sensibles a la corrosión, ¡use abrasivos de acero inoxidable!

Escrito por:

Iann Bouchard, Eng

Winoa / W Abrasives

iann.bouchard@winoa.com – Tel. CAN : 1-438-989-8554 – Tel. EUR: 06 76 33 55 13