Le Séparateur à air dans les Systèmes de Grenaillage

Le grenaillage joue un rôle indispensable dans le traitement des surfaces, en offrant une méthode efficace pour nettoyer, renforcer, ou finir les matériaux. Au cœur de cette technologie se trouve le séparateur à air, un composant crucial qui assure la qualité et l’efficacité des opérations de grenaillage. Cet article, enrichi de données techniques et d’exemples concrets, explore le fonctionnement, les avantages, et les innovations autour des séparateurs à air.

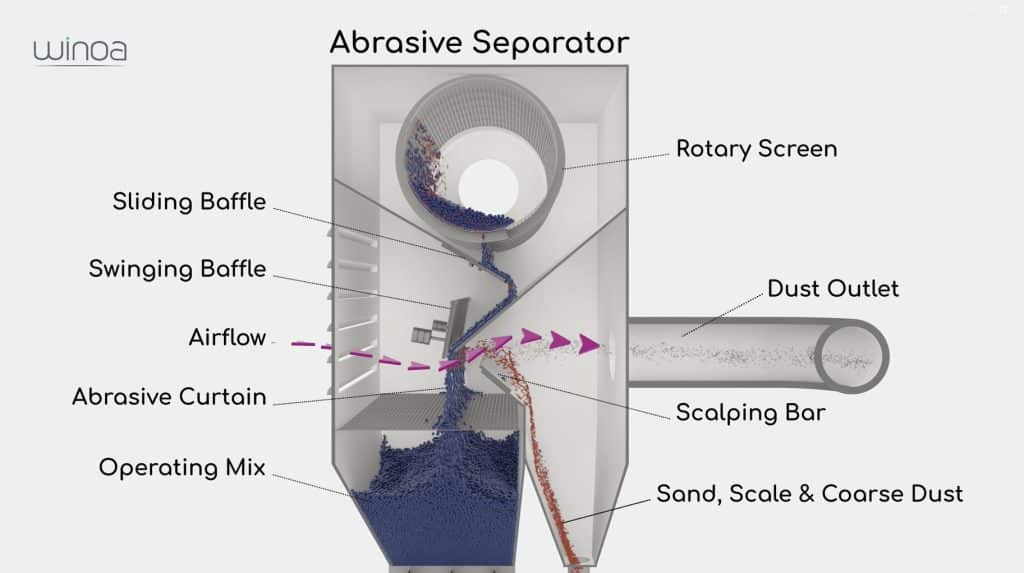

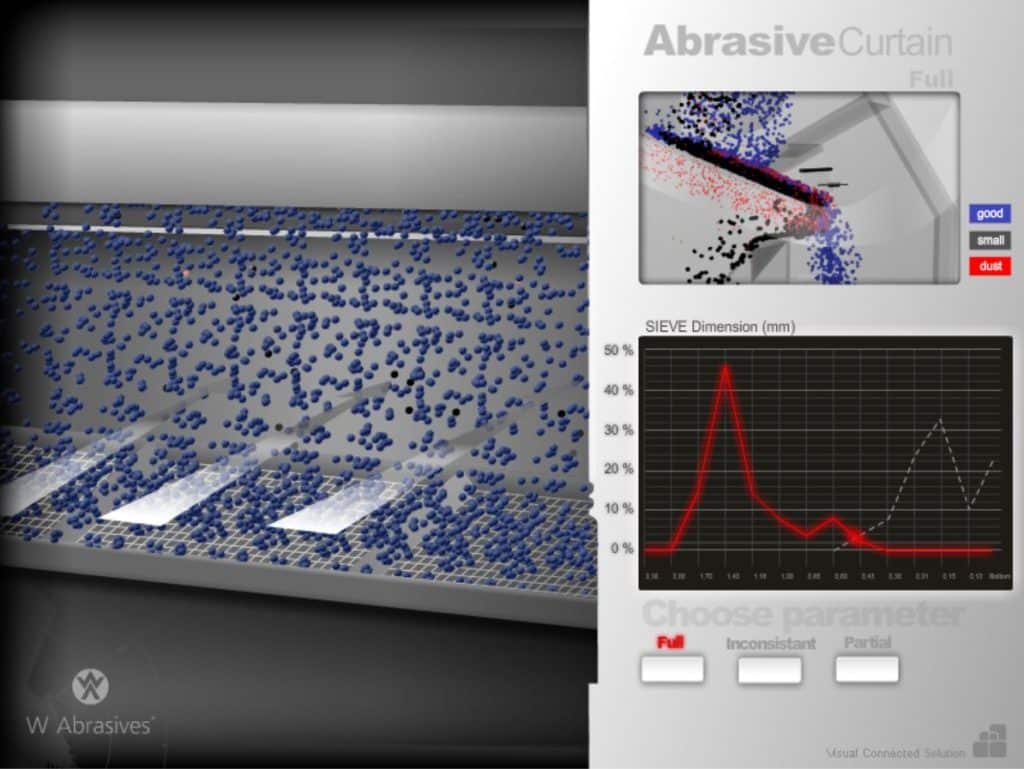

Les séparateurs à air représentent donc les poumons dans les systèmes de grenaillage, utilisant un débit d’air contrôlé, des tamis et la gravité pour filtrer efficacement l’abrasif des contaminants comme le sable, les fines et les métaux étrangers. Ce système, si bien ajusté, assure un mélange abrasif optimal, crucial pour l’efficacité du grenaillage, la protection contre l’usure prématurée et pour garantir une finition de surface impeccable.

Composants clés d'un séparateur à air

Explorez les composants essentiels

- Tamis rotatif (Rotary screen): Collecte les gros rejets en amont afin d’éviter de colmater le rideau d’air

- Plaque de Dispersion (Sliding baffle) : La plaque de dispersion (régulateur de grenaille) permet d’ajuster le flux d’abrasif sur toute la largeur du séparateur pour optimiser la séparation.

- Porte abrasive (swinging baffle) : permet de régler correctement le rideau en maintenant une pression adéquate sur l’abrasif.

- Barre de dégrossissage (Scalping bar) : Cette barre est utilisée pour ajustement final pour la séparation entre les abrasifs fins et les abrasifs de taille appropriée. Elle est normalement ajustable et permet de contrôler avec précision la taille des particules qui passent à travers le système de séparation, assurant ainsi que seul l’abrasif de la taille désirée soit recueilli pour être réutilisé.

- Débit d’air et Système de Collecte de Poussière (Dust collector) : le dépoussiéreur et son système d’ajustement de volume d’air fonctionnent en tandem avec le séparateur à air pour maintenir un débit d’air et une vitesse d’air appropriés à travers le rideau de grenaille.

Avantages des séparateurs à air bien ajustés

Bénéfices

L’utilisation efficace des séparateurs à air présente plusieurs avantages clés :

- Economie d’Abrasifs : En filtrant les particules non désirées, les séparateurs réduisent la consommation d’abrasifs, entraînant des économies significatives sur les coûts d’exploitation.

- Augmentation de la Durabilité des Composants : En éliminant les contaminants, les séparateurs minimisent l’usure des roues de grenaillage et d’autres pièces critiques, prolongeant leur durée de vie.

- Amélioration de la Qualité de Traitement : Le grenaillage avec un mélange d’abrasifs propre et correctement calibré assure une finition de surface supérieure, essentielle pour les revêtements ultérieurs ou pour respecter les spécifications de qualité strictes.

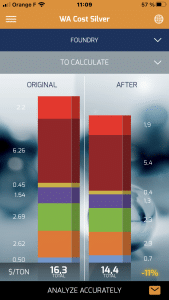

Impact sur les coûts d'un séparateur mal ajusté

Conséquences financières

L’efficacité d’un séparateur à air dans un système de grenaillage a un impact direct sur les coûts opérationnels et la qualité du traitement de surface. Un ajustement inadéquat, laissant par exemple 10 % de médias non désirés, trop petits ou de poussière dans le mélange opératoire, peut entraîner des conséquences financières et opérationnelles significatives.

Les médias inappropriés, trop petits et les fines, peuvent augmenter l’usure des composants critiques. Par exemple, une augmentation de 10 % de particules fines pourrait accélérer l’usure des roues de grenaillage de 20%.

Réduction de l’Efficacité du Grenaillage

Prenons le cas suivant : si les particules fines représentent 10 % du mélange opérationnel, l’efficacité du nettoyage diminuera de 10% au minimum, nécessitant une augmentation de temps de grenaillage de 10 % pour maintenir la qualité recherchée. Pour une consommation annuelle d’abrasif de 50 tonnes, au coût de 1000 € la tonne, cela représenterait un surcoût de 5000 €.

Impact sur la Qualité du Produit

La qualité du produit fini peut être compromise par un traitement de surface inadéquat. Les défauts de surface, tels que les ombres, les stries ou la rugosité inégale, peuvent affecter l’adhérence de la peinture ou d’autres revêtements, menant potentiellement à des problèmes de corrosion ou d’esthétique à long terme.

Par exemple, pour une production de 10 000 pièces par an, avec un taux de rejet augmentant de 5%, avec un coût de retraitement estimé à 10 € par pièce, cela équivaudrait à un coût

supplémentaire de 5 000€.

Gestion des Déchets et Considérations Environnementales

Un séparateur mal ajusté augmente la quantité de déchets générés, dont le rejet de bons abrasifs. La gestion de ces déchets peut entraîner des coûts supplémentaires, tant en termes d’élimination que d’impact environnemental. De plus, la réglementation environnementale de plus en plus stricte peut imposer des pénalités financières pour la mauvaise gestion des déchets.

Défis Techniques des Séparateurs à Air

Identification et Solutions des problèmes

Les séparateurs à air, essentiels au grenaillage efficace, font face à des défis techniques spécifiques nécessitant une attention et une maintenance rigoureuses pour préserver performance et qualité. Voici quelques exemples récents apperçu chez nos clients.

Conclusion

Résumé des points clés

Les séparateurs à air sont un pilier incontournable au sein de votre système de grenaillage, jouant un rôle central non seulement dans l’optimisation de l’efficacité opérationnelle mais aussi dans l’amélioration de la qualité du traitement des surfaces.

Un ajustement précis du celui-ci est crucial pour maximiser l’efficacité du processus de grenaillage et minimiser les coûts opérationnels. Les opérateurs doivent quotidiennement vérifier et ajuster leurs séparateurs pour s’assurer qu’ils fonctionnent à des niveaux optimaux, contribuant ainsi à la durabilité de l’équipement, à la qualité des produits finis et à la rentabilité globale de l’opération. En totalisant les estimations, l’impact financier moyen d’un séparateur de grenaille à air typique mal ajusté peut facilement excéder les 13 000 € par an, en fonction de la taille de l’opération et des spécificités de l’équipement. Cela souligne l’importance d’un ajustement et d’une maintenance précis du séparateur à air pour optimiser les coûts opérationnels et garantir la qualité du produit fini.

En conclusion, le séparateur à air d’une grenailleuse se révèlent être une composante essentielle et critique. Grâce à sa contribution pour l’obtention d’un mélange opératoire productif et améliorant ainsi l’opération de grenaillage, le tout résulte en une finition de surface de qualité supérieure.

Leur importance dans l’amélioration continue des processus de traitement des surfaces témoigne de l’engagement de l’industrie envers l’excellence, la durabilité, la productivité et l’innovation.

Communiquez avec l’un de nos spécialistes W Care pour optimiser, ajuster ou vous former sur les séparateurs à air.

FAQ

Question supplémentaire sur le rôte du séparateur à air

Les séparateurs à air sont conçus pour éliminer une large gamme de particules, notamment la poussière, les débris métalliques, les écailles de peinture, les copeaux de bois, et les particules d’abrasifs usés ainsi que les fines. Leur efficacité dépend de la configuration, de l’ajustement et de la technologie utilisée.

La maintenance régulière inclut le nettoyage des tamis, de la porte d’abrasif (swinging baffle), des filtres du dépoussiéreur, la vérification de l’intégrité des conduits d’air, et l’inspection des composants mécaniques pour l’usure. Il est essentiel de suivre les recommandations du fabricant pour garantir une performance optimale.

Des signes tels qu’une diminution de l’efficacité de séparation: une augmentation de la poussière dans la chambre de grenaillage, des débris dans la zone de grenaillage ou de bons abrasifs dans les bennes de rejet, indiquent la nécessité d’une maintenance ou d’un remplacement.

Oui, les séparateurs à air peuvent être ajustés ou configurés pour traiter différents types d’abrasifs, y compris des grains de tailles et de densités variées (ex: billes de verre, fil coupé, grenaille de fonte, etc). Il est important de consulter le fabricant pour s’assurer de la compatibilité.