Testez pour réussir : Optimiser la sélection des abrasifs

Cet article aborde divers sujets liés au grenaillage et vise à partager des connaissances avec les lecteurs. Il a été rédigé par Chris Prouty, Conseiller Technique chez Winoa, pour MFN : International Metal Finishing News.

Le grenaillage par abrasion est essentiel dans de nombreuses applications industrielles, jouant un rôle majeur dans la préparation de surface, le nettoyage et la finition. Choisir le bon abrasif est imprtant pour atteindre l’efficacité, la rentabilité et la qualité. L’objectif est simple : sélectionner l’abrasif le plus petit, capable de fournir l’énergie d’impact requise pour les résultats souhaités. Cette décision influence la qualité de surface, les coûts opérationnels, les délais de production et l’efficacité des ressources.

Défis dans le choix des abrasifs

Historiquement, les abrasifs de grande taille étaient le choix par défaut, particulièrement lorsque les turbines de grenaillage plus anciennes et plus lentes dominaient l’industrie. Ces abrasifs convenaient parfaitement à l’équipement de cette époque, qui avait du mal avec des matériaux plus petits et plus précis.

Impact de la taille et de l’énergie d’impact sur la préparation de surface

Aujourd’hui, les avancées en technologie de grenaillage, comme les turbines centrifuges à haute vitesse, permettent l’utilisation d’abrasifs plus petits. Ces solutions modernes offrent des avantages significatifs, incluant une couverture accrue, une consommation réduite, un nettoyage plus rapide, et des coûts diminués.

Cependant, passer à des abrasifs plus petits peut être intimidant pour de nombreuses entreprises. Les coûts initiaux, les préoccupations concernant la performance, et les risques potentiels comme la qualité, les délais de production et les inefficacités rendent la décision difficile. Par exemple, si un nouvel abrasif ne répond pas aux spécifications de nettoyage, les opérateurs peuvent être amenés à répéter les cycles de grenaillage, ce qui augmente les coûts de main-d’œuvre et de matériaux. Le défi majeur est de minimiser ces risques tout en maximisant les bénéfices.

Le rôle des centres d'essai de grenaillage

Pour réduire les risques, les centres d’essai offrent un environnement contrôlé où les entreprises peuvent tester différents abrasifs avant une mise en œuvre à grande échelle. Ces installations reproduisent les conditions de production réelles à l’aide de machines de grenaillage réduites (seulement en taille), permettant aux entreprises d’évaluer les performances sans interrompre les opérations en cours.

Les centres d’essai facilitent également l’analyse comparative, permettant une évaluation côte à côte de plusieurs abrasifs en termes de vitesse de nettoyage, de couverture, de profil de surface et de consommation de matériaux. Les informations obtenues aident les entreprises à prendre des décisions éclairées qui augmentent l’efficacité du nettoyage et réduisent les coûts. L’objectif ultime est de trouver le parfait équilibre entre coût, efficacité et qualité, adapté à l’opération spécifique.

L'utilisation des centres d'essai offre plusieurs avantages clés :

- Réduction des risques : Tester les abrasifs à petite échelle aide à identifier rapidement les problèmes de performance, réduisant ainsi le risque d’erreurs coûteuses.

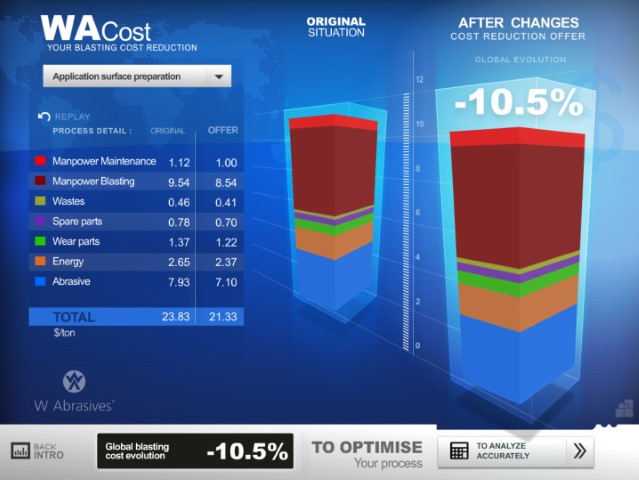

- Décisions basées sur les données : Les centres de test fournissent des données mesurables sur l’efficacité, la couverture et les coûts, garantissant des décisions informées et précises.

- Économies de coûts : Optimiser le choix des abrasifs par le biais de tests peut entraîner des réductions à long terme de la consommation de matériaux et des dépenses opérationnelles.

- Efficacité améliorée : Les tests contrôlés identifient les abrasifs les plus efficaces pour des tâches spécifiques, permettant un nettoyage plus rapide et une productivité accrue.

- Personnalisation : Des tests adaptés dans des conditions similaires à celles des opérations de l’entreprise garantissent que les résultats sont très pertinents et exploitables.

Succès réel : une étude de cas

Une entreprise de fabrication de structures en acier utilisant des abrasifs plus gros (S330/G25) a amélioré ses turbines de grenaillage et testé des abrasifs plus petits (S230/G40) dans un centre d’essais. Les résultats furent frappants : la consommation d’abrasif a diminué de 10 %, la vitesse de nettoyage a augmenté de 15 %, le même profil de surface a été conservé avec un nombre de sommets plus élevé, et les délais de production ont été respectés de manière plus efficace. Ce cas souligne comment des tests réfléchis et des décisions basées sur des données peuvent offrir des avantages opérationnels significatifs.

| Billes/Grains | Dimension nominale (pouces) | Dimension nominale (mm) | Impacts par lb (billes neuves) | Impacts par lb (mélange en opération) | % Augmentation des impacts (vs. Taille plus grande) |

| S-780 | 0.0787 | 2.00 | 11,000 | 51,000 | – |

| S-660/G12 | 0.0661 | 1.70 | 19,000 | 97,000 | 90% |

| S-550/G14 | 0.0555 | 1.40 | 32,000 | 118,000 | 22% |

| S-460/G16 | 0.0469 | 1.18 | 54,000 | 240,000 | 103% |

| S-390/G18 | 0.0394 | 1.00 | 93,000 | 406,000 | 69% |

| S-330/G18 | 0.0331 | 0.85 | 152,000 | 731,000 | 80% |

| S-280/G25 | 0.0280 | 0.71 | 250,000 | 1,308,000 | 79% |

| S-230/G32 | 0.0231 | 0.60 | 420,000 | 2,850,000 | 118% |

| S-170/G40 | 0.0165 | 0.43 | 1,200,000 | 4,750,000 | 67% |

| S-110/G50 | 0.0117 | 0.30 | 3,300,000 | 9,200,000 | 94% |

| S-70/G080 | 0.0070 | 0.18 | 12,000,000 | 30,000,000 | 226% |

Explication simplifiée de l’énergie d’impact

Comprendre les avantages des abrasifs plus petits revient à considérer l’énergie d’impact et la couverture.

Les abrasifs plus petits offrent plus d’impacts par unité de poids, ce qui se traduit par un processus de nettoyage uniforme et précis. Par exemple, passer d’un abrasif de 1,0 mm à un abrasif de 0,8 mm peut augmenter la couverture de nettoyage de 20 %, réduisant ainsi les cycles répétés et améliorant l’efficacité.

Cette distribution d’impact accrue minimise également l’usure des surfaces, garantissant une finition plus propre et plus homogène. Les abrasifs plus petits améliorent la productivité sans compromettre la qualité.

Répondre aux préoccupations courantes

Transition vers des abrasifs plus petits pose souvent les questions suivantes :

- Vitesse de production : Les abrasifs plus petits ralentiront-ils les opérations ? En fait, ils améliorent souvent la couverture et l’efficacité si la vitesse de projection est suffisante pour répondre aux exigences de nettoyage.

- Coûts de conversion : Le coût de conversion est-il raisonnable ? Les centres d’essai permettent aux entreprises de quantifier les économies potentielles et les gains d’efficacité avant de s’engager, garantissant un retour sur investissement positif.

Conclusion : le chemin intelligent vers l’optimisation des abrasifs

Passer à des abrasifs plus petits offre des avantages en termes d’efficacité de nettoyage, de réduction des coûts, et de qualité de surface. Cependant, une planification minutieuse et une prise de décision confiante sont essentielles. Les centres d’essai offrent un environnement à faible risque pour les essais, permettant aux entreprises de prendre des décisions éclairées et basées sur les données.

Dans le paysage industriel concurrentiel d’aujourd’hui, où l’efficacité et la qualité sont primordiales, le choix stratégique des abrasifs offre des avantages substantiels. En s’appuyant sur les centres d’essai et en se concentrant sur l’optimisation, les entreprises peuvent augmenter leur productivité, réduire les coûts, et devancer la concurrence. Le choix des abrasifs n’est pas seulement une décision technique, c’est une démarche stratégique vers un succès à long terme.