Con WA Clean, Stanley Black & Decker ha ridotto significativamente i costi di produzione

Uno dei processi produttivi di Lenox prevede la pallinatura delle lame da taglio dopo un processo di tempra termica. L’obiettivo è rimuovere le incrostazioni superficiali per ottenere una lama pulita ed efficiente. Con le sue numerose sabbiatrici ed una produzione di oltre 200.000 piedi al giorno [60.000 m/giorno], è facile capire che Lenox è uno specialista nel campo.

Per garantire che fossero sempre mantenuti livelli di qualità accettabili, la velocità di produzione veniva spesso ridotta al minimo. Ciò ha creato un collo di bottiglia di produzione nella granigliatura, con conseguente diminuzione dell’efficienza e costi di produzione più elevati.

.jpg)

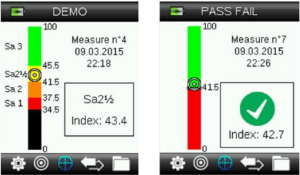

Dopo un periodo di test, Lenox ha approvato l’uso di WA Clean nel suo processo di qualità ISO 9001 su ciascuna delle sue linee di produzione, al fine di controllare la qualità della granigliatura. Un processo “Go – No Go” viene eseguito all’inizio e alla fine di ogni bobina di acciaio. Questo permette loro di individuare e correggere anomalie ed errori di produzione immediatamente ed in modo costante prima che questi pezzi vengano sottoposti ad altri processi di trasformazione. Oltre ad aiutare con il controllo della qualità e ridurre gli scarti dei pezzi, questo strumento ha permesso a Lenox di aumentare la produttività dal 30 al 40%. Inoltre, il risultato diretto è una significativa riduzione dei costi totali di granigliatura. Ottimizzando la produttività in modo sicuro e di qualità, hanno ridotto al minimo le interruzioni della produzione, ridotto il consumo di componenti e i costi di manutenzione, ridotto l’usura delle macchine e ridotto il consumo di abrasivi.

Grazie a un continuo processo di innovazione in Lenox e al supporto di WINOA e di quello strumento unico rappresentato dal WA Clean, Stanley Black e Decker hanno:

– Costi di produzione ridotti

– Evitato di dover investire capitali per acquisire nuove granigliatrici a causa dei colli di bottiglia di produzione

– Aumentato la loro produzione di almeno il 30%

– Ridotto il consumo di abrasivi

– Semplificato il processo di lavoro degli operatori

– La possibilità di un’accurata verifica che la qualità soddisfi gli obiettivi

Vorremmo sinceramente ringraziare il team Stanley Black & Decker – Lenox per aver condiviso con noi questa storia di successo.

.jpg)