Come WA Clean ha aiutato Stanley Black & Decker a ridurre significativamente i costi di produzione

Stanley Black & Decker, divisione Lenox, è riconosciuta come Leader Mondiale nella produzione di utensili e lame per seghe. Di fronte a sfide di produzione e qualità, è riuscita a ridurre i costi di preparazione della superficie delle lame per seghe con uno degli strumenti innovativi di Winoa, il WA Clean.

Il controllo qualità della pulizia veniva eseguito soggettivamente sulla linea di produzione dagli operatori. Il controllo veniva effettuato solo visivamente ed era soggetto a molte fluttuazioni e al variare delle condizioni ambientali: ad esempio, luce diurna/notturna, recente tasso di scarto, fatica o cambio operatore. Per garantire che i livelli di qualità accettabili fossero sempre mantenuti, la velocità di produzione era spesso mantenuta al minimo. Questo creava un collo di bottiglia nelle stazioni di sabbiatura, risultando in una diminuzione dell’efficienza e costi di produzione più elevati.

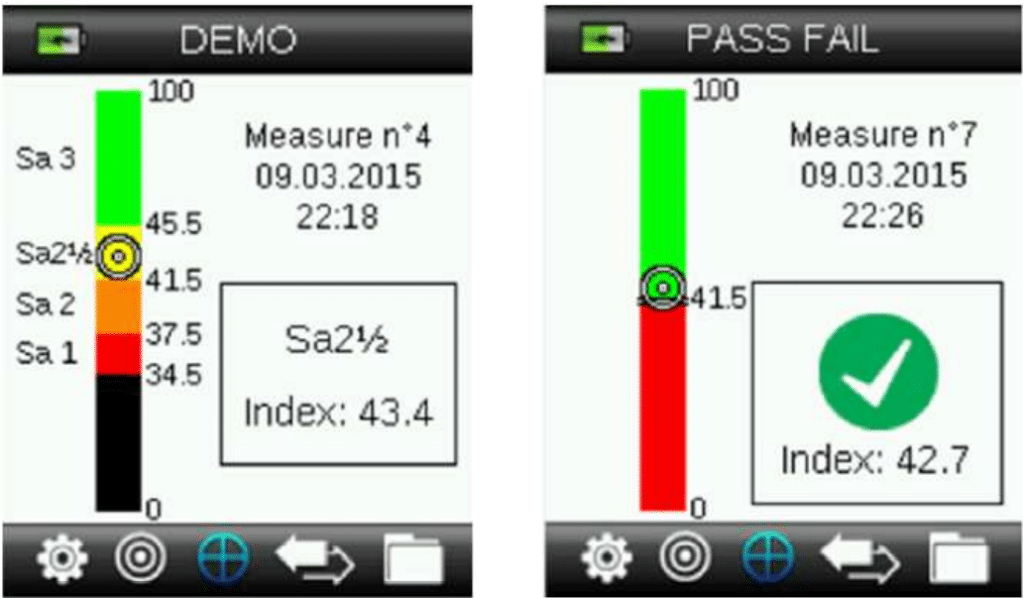

Uno dei loro ingegneri, Chris Wyckoff, accompagnato dal suo team, ha quindi scoperto e implementato la verifica utilizzando il dispositivo WA Clean nel processo produttivo. Questa tecnologia brevettata consente la misurazione oggettiva della pulizia superficiale dei pezzi in acciaio sabbiati. Utilizzando un lettore ottico elettronico, mostra uno spettro di colori che viene analizzato dal suo software esclusivo. Il valore di pulizia viene indicato in meno di 2 secondi, indipendentemente dalle condizioni ambientali o dall’operatore in servizio.

Dopo un periodo di test, Lenox ha implementato l’uso di WA Clean nel loro processo di qualità ISO 9001 su ciascuna delle loro linee di produzione, per controllare la qualità della granigliatura. Un processo Go-No-Go viene eseguito all’inizio e alla fine di ogni bobina di acciaio. Questo permette di rilevare e correggere in modo “live” e costante le anomalie e gli errori di produzione prima che questi pezzi subiscano altri processi di trasformazione.

Oltre ad aiutare nel controllo della qualità e ridurre i rifiuti dei pezzi, questo strumento ha permesso loro di aumentare la produttività del 30-40%. Inoltre, il risultato diretto è una significativa riduzione dei costi totali di sabbiatura. Ottimizzando la produttività in modo sicuro e di qualità, hanno minimizzato i fermi di produzione, ridotto il consumo di pezzi e i costi di manutenzione, diminuito l’usura delle macchine e abbassato il consumo di abrasivi.

Lo strumento WA Clean può essere utilizzato in 2 modalità operative, sia in modalità Pass / Fail, sia in base agli standard di pulizia SSPC, NACE o ISO (Bianco, quasi bianco, Commerciale o metallo spazzolato).

Con un tempo di lettura inferiore a 2 secondi, una capacità di memorizzare i dati misurati, approvato ISO / TR 22770 come supporto per l’ispezione visiva e vincitore del premio Prestige di Paintsquare, questo strumento ti permetterà di essere coerente, efficiente e sicuro dei risultati della tua preparazione della superficie.

Grazie a un processo di innovazione continua in Lenox e al supporto di W Care e al loro strumento unico WA Clean, Stanley Black and Decker ha:

- Ridotto i costi di produzione

- Evitate di dover investire capitale per acquistare nuove macchine per la granigliatura a causa dei colli di bottiglia nella produzione

- Aumentato la produzione di almeno il 30%

- Ridotto il consumo di abrasivi

- Semplificato il processo di lavoro degli operatori

- Verificato con precisione che la qualità soddisfa gli obiettivi

Grazie al team Stanley Black & Decker – Lenox per aver condiviso con noi questa storia di successo.