I trattamenti e le rivestiture delle superfici sono metodi essenziali per migliorare le proprietà funzionali dei metalli, in particolare la loro resistenza all’ossidazione e alla corrosione, la resistenza alla fatica in tutte le forme (meccanica, termica, superficiale), la conduttività elettrica, la resistenza all’attrito e all’usura, l’isolamento termico, così come aspetti quali il colore e l’aspetto, la biocompatibilità o l’adesione ad altre classi di materiali come ceramiche o polimeri.

Essenzialmente, per ottenere una resistenza ottimale e duratura, è fondamentale sottoporre la superficie iniziale a operazioni di preparazione superficiale, come la sabbiatura. Questo processo può essere effettuato utilizzando la proiezione di abrasivi con aria compressa o in macchine a turbina. Nella maggior parte dei casi, quando si punta a ottimizzare le proprietà di un materiale, sia esso metallico o non metallico, i fenomeni superficiali giocano un ruolo decisivo. Quando si affrontano sfide per migliorare la resistenza, la sicurezza, l’impatto ambientale e la praticità delle installazioni, è essenziale analizzare i rischi associati alla contaminazione superficiale, identificare le varie cause e proporre soluzioni tecniche adeguate.

Rischi potenziali della contaminazione superficiale

Se la sabbiatura è un processo industriale ampiamente utilizzato per preparare, mantenere e pulire le superfici di vari materiali proiettando abrasivi, è fondamentale affrontare le potenziali fonti di problemi per ottenere la massima efficienza. Tra i rischi, possiamo menzionare:

Scarsa adesione dei rivestimenti e contaminazione da oli da taglio

Infatti, prima di sottoporre le parti alla preparazione superficiale tramite sabbiatura, devono essere prive di qualsiasi traccia di olio. Sebbene l’olio possa avere un’interferenza minima durante il processo di sabbiatura, non può essere completamente rimosso. Di conseguenza, la superficie verrà pulita da ruggine, ossidi o altre sostanze dure, ma sarà contaminata da un film grasso, che influenzerà negativamente la corretta adesione del rivestimento protettivo successivo.

Pertanto, esistono rischi di adesione molto scarsa del rivestimento. Inoltre, anche se non tutte le parti sono inizialmente contaminate da olio, l’olio può trasferirsi sulla sabbia, che rimane nel sistema di proiezione per un tempo considerevole, contaminando successivamente parti che erano inizialmente prive di olio.

Tuttavia, esistono vari metodi per eliminare questo olio: pulizia manuale o utilizzo di lavatori prima della sabbiatura, che funziona preventivamente. Inoltre, alcuni prodotti in polvere a base minerale possono assorbire il grasso superficiale durante la sabbiatura, agendo reattivamente. Questi prodotti possono essere utilizzati in una sabbiatrice per affrontare la contaminazione se la sabbia è contaminata, fornendo un approccio curativo.

Fallimento precoce del rivestimento

Questa è una delle conseguenze più gravi di una preparazione superficiale inadeguata prima del rivestimento. Tuttavia, le cause possono essere multiple:

- Olio residuo sulle parti, come detto in precedenza.

- Presenza di sali solubili, come vedremo.

- Eccesso di ossidi o residui di ruggine se l’operazione di sabbiatura non ha raggiunto l’obiettivo di pulizia desiderato.

- Profilo superficiale inadeguato che non soddisfa le raccomandazioni del produttore del rivestimento.

Aumento del rischio di corrosione

La presenza di sali solubili (principalmente cloruri e solfati) all’interfaccia acciaio/vernice è nota per avere un effetto dannoso sull’integrità della maggior parte dei sistemi di verniciatura. La performance dei rivestimenti protettivi applicati all’acciaio è significativamente influenzata dalle condizioni superficiali immediatamente prima del rivestimento. Pertanto, i contaminanti solubili in acqua innescano e accelerano la corrosione, promuovendo la formazione di bolle osmotiche e la corrosione sotto pellicola.

Sebbene sia evidente che la principale fonte di contaminazione da sali sia dovuta principalmente all’ambiente immediato della sabbiatrice (prossimità al mare, livelli di umidità, temperatura ambiente e tempo di attesa delle parti tra sabbiatura e rivestimento), è consigliato utilizzare sabbia con un livello molto basso di sali solubili per evitare qualsiasi possibile contaminazione dei substrati e delle superfici.

Usura precoce delle attrezzature e rischio di depositare polvere su superfici già pulite

Se l’operazione di sabbiatura è mal controllata, polvere e residui di ruggine, ossidi e persino sabbia usurata che è diventata troppo fine, rimarranno nella sabbiatrice, causando usura precoce a causa dell’abrasione.

Attrezzature usurate, incapaci di rimuovere residui dal mix operativo, ricontamineranno le superfici durante la proiezione di queste particelle.

Quali sono le cause della contaminazione superficiale?

Per ogni problema c’è una ragione. Identificandola, diventa più facile fornire una soluzione tecnica durevole ed efficace. Tra le ragioni che possono portare a contaminazione superficiale ci sono sporcizia e polveri stagnanti anche dopo la sabbiatura, pulizia di scarsa qualità in tutte le fasi del processo e parametri della macchina errati. Le cause possono essere molteplici, ma vale la pena notare che la causa principale della contaminazione superficiale risiede spesso in una comprensione errata e una cattiva esecuzione dell’operazione di sabbiatura.

Ecco una panoramica delle principali cause che portano a scarse prestazioni e mancanza di qualità:

- Presenza di olio, grasso o altri contaminanti sulla superficie prima della sabbiatura.

- Uso di abrasivi contaminati o incompatibili.

- Pulizia insufficiente della superficie prima della sabbiatura.

- Rimozione della polvere inadeguata durante la sabbiatura.

- Elettricità statica causata dall’attrezzatura di sabbiatura (attrazione della polvere e agglomerazione delle particelle).

- Pulizia inadeguata dopo la sabbiatura.

- Riutilizzo di abrasivi usurati o degradati.

- Mancanza di una corretta manutenzione delle attrezzature di sabbiatura.

- Errori dell’operatore durante il processo di sabbiatura.

Come ridurre i rischi di contaminazione superficiale?

La preparazione della superficie richiede un’attenzione particolare per ottenere l’efficacia ottimale. È il primo passo nel trattamento di una superficie metallica prima di applicare un rivestimento. Per ottenere ciò, sono necessarie soluzioni tecniche personalizzate per ogni situazione.

Preparare correttamente una superficie implica la pulizia da tutti i contaminanti come oli, grassi, ruggine, ossidi e scorie. Inoltre, è essenziale creare un profilo adeguato sul quale vernici e altri materiali di rivestimento possano aderire correttamente.

Ecco i punti chiave di attenzione e le possibili soluzioni per garantire una qualità di rivestimento uniforme e affidabile…

Pre-pulizia delle parti

Un passaggio essenziale e spesso trascurato o ignorato che aiuta a rimuovere oli, grassi e altri contaminanti.

Una soluzione recente sul mercato è l’aggiunta di PantaTec. Con il metodo PantaTec, basta aggiungere un additivo che separa gli oli e i grassi problematici dalle superfici metalliche, legandosi ad essi e rimuovendoli dal processo. Di conseguenza, anche le superfici metalliche unte possono essere sgrassate e sabbiate in un unico passaggio, senza problemi, e possono persino essere rivestite direttamente.

Selezione di un abrasivo adatto

Per ogni superficie e scopo, esiste un tipo di abrasivo raccomandato. Tuttavia, per garantire una minima contaminazione delle vostre superfici:

- Utilizzare graniglia in acciaio inossidabile per evitare contaminazioni ferrose su superfici sensibili.

- Optare per un abrasivo che generi meno polvere o contaminanti (ad es., graniglia metallica).

- Scegliere materiali e granigli con basso contenuto di sali.

- Prioritizzare soluzioni premium.

Controllo della pulizia superficiale

Gli standard ISO 8001 e SSPC/NACE consentono di analizzare la pulizia residua di ruggine e ossidi dopo la sabbiatura confrontandoli con testi o visuali standardizzati.

Per misure di pulizia più precise e obiettive, Winoa ha sviluppato WA Clean, una tecnologia brevettata ISO ideale per valutare e verificare la pulizia di una superficie sabbiata in linea con gli standard internazionali, indipendente da qualsiasi interpretazione umana. Misura, quantifica e registra il grado di pulizia della superficie raggiunta.

Controllo della polvere sulle superfici

Per testare la polverosità delle superfici in acciaio sabbiate, lo standard di valutazione e riferimento è ISO 8502-3:2017. Conosciuto anche come “Metodo del Nastro Replica“, questo standard ISO fornisce una procedura precisa e include una descrizione di riferimento e una foto con 6 livelli di polverosità per il confronto.

Eliminare l’elettricità statica

L’elettricità statica è una causa comune della polvere sulle superfici. Basta assicurarsi che non ci sia elettricità statica nel sistema di sabbiatura mediante la messa a terra dell’attrezzatura e l’uso di tubi di alimentazione antistatici.

Verificare l’incorporazione dell’abrasivo

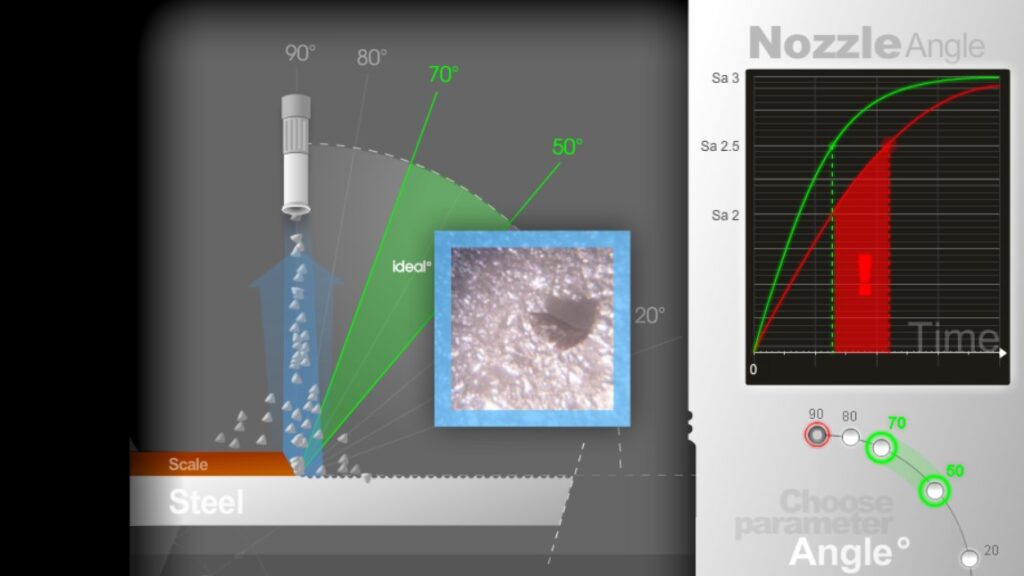

Questo fenomeno si verifica occasionalmente durante la sabbiatura con aria compressa ad alta velocità, particolarmente con abrasivi molto duri e quando l’angolo dell’ugello è errato (es. 90° invece dell’ideale 50°-70°).

Oltre ad essere meno efficace in termini di velocità di pulizia, la sabbiatura ad angolo retto rispetto alla superficie aumenta il rischio di incorporazione dell’abrasivo nella superficie pulita. È essenziale garantire una corretta raschiatura della superficie per rimuovere questi granelli incorporati.

Formazione degli Operatori

Ridurre i rischi implica anche essere proattivi. Formando i vostri operatori nelle tecniche appropriate e affrontando le sfide che possono incontrare, garantite una produzione serena, efficiente e sicura.

Per il trattamento delle vostre superfici metalliche, affidatevi all’esperienza di Winoa.

Per preparare le superfici del futuro, Winoa offre soluzioni di sabbiatura che comprendono abrasivi, una gamma diversificata di servizi e tecnologie per ottimizzare i processi industriali. La vostra migliore soluzione è fare affidamento sull’esperienza dei team tecnici di W Care.

I nostri esperti iniziano con una semplice diagnosi del processo esistente sul vostro sito e vi guidano per ottimizzarlo riducendo i vostri costi. Questa competenza ci permette di apportare miglioramenti complessivi, dalla scelta e utilizzo degli abrasivi alle operazioni di sabbiatura e alle attrezzature.