Stanley Black & Decker Lenox部門は、工具および鋸刃の製造で世界的に認められています。生産と品質の課題に直面しながらも、Winoaの革新的なツールであるWA Cleanを使用して、鋸刃の表面処理コストを削減することができました。

Lenoxの製造プロセスの1つには、熱処理後の鋸刃にショットブラストを施す工程が含まれています。表面のスケールを除去することは、高品質な刃を作るための重要なステップです。Lenoxは複数のショットブラスト機を使用し、1日に60,000メートル以上を生産している鋸刃の専門メーカーです。

従来の生産ラインでの清浄度検査は、作業員の目視による主観的判定で行われ、周囲の環境条件等に左右されることも多々ありました。

(例:日中/夕方の光、判断基準のブレ、作業員本人の疲労、作業員ごとの基準の違い)

許容される品質レベルを一定に維持するために、ライン速度を最小限に抑えることが多く、このためショットブラスト工程が生産のボトルネックとなり、生産効率の低下と生産コストの増加を招いていました。

エンジニアの1人であるクリス・ウィックオフ氏と彼のチームは、その後、生産工程にWAクリーンを使用した検査を導入しました。

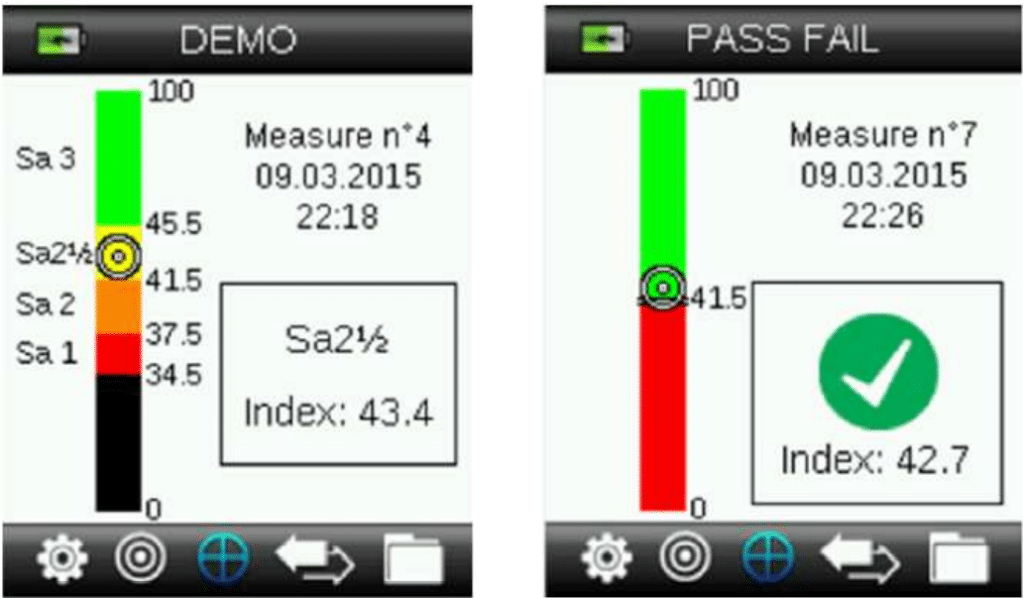

この検査機器は、ショットブラストされた鋼部品の表面清浄度を客観的に測定することを可能にします。電子光学リーダーを使用して、独自のソフトウェアで分析されるカラースペクトルを示します。清浄度の値は、環境条件や担当作業員に関係なく、2秒以内に表示されます。

テスト期間を経て、Lenoxは各生産ラインの ISO 9001 品質プロセスに WAクリーン を導入し、ショットブラストの品質を管理しています。各鋼板コイルの開始時と終了時には “Go/No Go判断”が実施されます。これにより、後工程へ製品が流れる前に「リアルタイム」で生産異常やエラーを発見して修正することが可能になります。

WAクリーンは品質管理のサポートと部品の不良率を減らすことに加え、生産性を30〜40%向上させました。さらに、直接的な結果として、ショットブラストの総コストが大幅に削減されました。生産性を安全かつ高品質で最適化することで、生産停止時間の短縮、部品消費とメンテナンスコストの削減、機械の摩耗減少、研磨材の消費量削減が実現しました。

WAクリーンは2つの動作モード、パス/フェイルモードまたはSSPC、NACE、ISOの清浄度基準(ホワイト、ニアホワイト、コマーシャル、ブラッシュオフ)に基づいて使用できます。

視覚検査サポートとしてISO / TR 22770を取得しています。

Lenox部門の継続的なプロセス革新と、W Careのサポート、およびWAクリーンの活用により、Stanley Black and Deckerは以下を実現しました:

- 生産コストの削減

- 生産ボトルネック解消によりショットブラスト機の購入を回避

- 30%以上の生産量増加

- 消耗品の削減

- 作業員の作業プロセスの簡素化

- 品質管理基準の均一化

Stanley Black & Decker – Lenox部門の皆様、この成功事例を共有していただきありがとうございます。