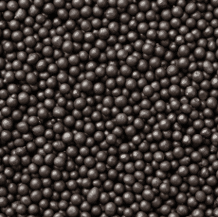

Śrut stalowy

Niezawodny, wysokiej jakości śrut stalowy wysokowęglowy W Abrasives™, przewyższający najwyższe standardy produkcji

Nasz śrut stalowy, produkowany w rygorystycznych warunkach z zastosowaniem unikalnego procesu hartowania, umożliwia uzyskanie odlewanego śrutu ściernego wysokowęglowego o optymalnej sprężystości, niskiej zawartości chlorków, niskiej przewodności i wysokiej odporności na zmęczenie. Stosowany głównie w procesach śrutowania, od odpiaszczania w odlewniach po odkamienianie w hutach stali, nasz śrut stalowy HC spełni Państwa najbardziej wymagające potrzeby.

Korzyści dla użytkowników śrutu stalowego

Korzyści dla użytkowników śrutu stalowego

3 KLUCZOWE CECHY

Zwiększ możliwości przygotowania powierzchni dzięki naszemu ścierniwu kulkowemu ze stali.

100% nadający się do recyklingu

Wybierz nasz przyjazny dla środowiska śrut stalowy, wykonany z wysokowęglowej stali, aby zapewnić długotrwałą wydajność. Postaw na zrównoważony rozwój bez rezygnacji z efektywności.

Hartowane powietrzem

Odkryj trwałą odporność dzięki naszym termicznie hartowanym kulkom stalowym. Poprzez proces termiczny, nasz śrut wysokowęglowy optymalizuje efekty czyszczenia, zapewniając długotrwałą wytrzymałość w Twoich zastosowaniach.

Dostępne globalnie

Polegaj na naszym śrucie stalowym, który zapewnia uniwersalną dostępność, gwarantując niezawodne źródło do wszystkich Twoich międzykontynentalnych potrzeb związanych z przygotowaniem powierzchni.

Wydajność śrutu stalowego

Wydajność śrutu stalowego

Równoważenie twardości i wydajności

Twardość 48 HRC – dla optymalnej wydajności

Dzięki twardości 48 HRC, śrut W Abrasives doskonale równoważy zużycie i wydajność: energia uderzenia wystarczająca do oczyszczania, jednocześnie na tyle miękka, by zmniejszyć zużycie maszyny i zużycie materiałów ściernych.

Spójne wykończenie powierzchni

Skład produkowany z wąskim zakresem twardości, co oznacza dla twojego procesu produkcyjnego bardziej spójne, stabilne i niezawodne wyniki czyszczenia.

Zmniejszone ryzyko uszkodzenia powłoki

Dzięki naszym poziomom chlorków i soli poniżej 50 μS/cm, masz pewność zmniejszenia możliwości zanieczyszczenia powierzchni przez materiały ścierne, co zapewnia dłuższą trwałość powłok.

Wersja SP dla wysokiego uderzenia i kulowania

Dostępne są specyficzne wartości twardości dla niektórych trudnych do oczyszczenia i zastosowań kulowania. Typowe docelowe twardości to: 54 RHC i 58 RHC.

Rynki i zastosowania

Rynki i zastosowania

Wpływ śrutu stalowego

Odkryj wszechstronne zastosowania śrutu stalowego w takich sektorach jak odlewnie, kuźnie, huty stali oraz przemysł motoryzacyjny.

Odlewnie

Kuje

Huty stali

Branża motoryzacyjna

Specyfikacje

Specyfikacje

Tutaj znajdziesz standardowe specyfikacje i właściwości naszego śrutu stalowego węglowego, w tym twardość, kształt, rozmiar, mikrostrukturę, wytrzymałość itp. Produkujemy 2 standardowe specyfikacje: SAE (głównie używana w Amerykach i Azji) oraz WAE (głównie używana w Europie).

| Analiza chemiczna | Zgodnie ze standardem SAE J827 %C 0,8-1,2 %Si 0,4-1,2 %S < 0,05 %P < 0,05%Mn 0,35-1,20 : S070 i S110 %Mn 0,50-1,20 : S170 %Mn 0,60-1,20 : S230 i wyżej |

| Analiza sitowa | Zgodnie ze standardem SAE J 444 |

| Twardość | 40-51 HRC (390 – 530 HV) *dostępne inne twardości na życzenie do aplikacji Peening (54 HRC i 58 HRC jako standard) |

| Odchylenie standardowe | Na podstawie 10 pomiarów w połowie promienia cząstki. Średnia arytmetyczna wartości bezwzględnych odchyleń: < 3 HRC |

| Odchylenie standardowe | ± 3 Rc lub ± 40 HV |

| Mikrostruktura x500 | Hartowany martenzyt z 15% resztkowego austenitu |

| Minimalna gęstość mierzona metodą wyparcia alkoholu | > 7,0 g/cm |

| Przewodność | < 30 µS/cm |

Jeśli Twoje potrzeby wymagają innych specyfikacji, prosimy o kontakt z naszymi zespołami tutaj

Rozkład wielkości

Rozkład wielkości

| Śrut stalowy

Produkt |

Otwór sita w mm (wartości podane w % masy skumulowanej) | ||||||||||||||||

| 2,8 | 2,36 | 2 | 1,7 | 1,4 | 1,18 | 1 | 0,85 | 0,71 | 0,6 | 0,5 | 0,42 | 0,35 | 0,3 | 0,18 | 0,12 | 0,07 | |

| S780 | AP | 85% min | 97% min | ||||||||||||||

| S660 | AP | 85% min | 97% min | ||||||||||||||

| S550 | AP | 85% min | 97% min | ||||||||||||||

| S460 | AP | 5% max | 85% min | 96% min | |||||||||||||

| S390 | AP | 5% max | 85% min | 96% min | |||||||||||||

| S330 | AP | 5% max | 85% min | 96% min | |||||||||||||

| S280 | AP | 5% max | 85% min | 96% min | |||||||||||||

| S230 | AP | 10% max | 85% min | 97% min | |||||||||||||

| S170 | AP | 10% max | 85% min | 97% min | |||||||||||||

| S110 | AP | 10% max | 80% min | 90% min | |||||||||||||

| S070 | AP | 10% max | 80% min | 90% min | |||||||||||||

| Numer sita | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 80 | 120 | 200 |

| Rozmiar sita (mm) |

2,8 | 2,36 | 2 | 1,7 | 1,4 | 1,18 | 1 | 0,85 | 0,71 | 0,6 | 0,5 | 0,42 | 0,35 | 0,3 | 0,18 | 0,12 | 0,07 |

| Rozmiar sita (cale) |

0,111 | 0,0937 | 0,0787 | 0,0661 | 0,0555 | 0,0469 | 0,0394 | 0,0331 | 0,0278 | 0,0234 | 0,0197 | 0,0165 | 0,0139 | 0,0117 | 0,007 | 0,0049 | 0,0029 |

Skumulowany rozkład wielkości (%). Dokument tylko do celów informacyjnych. Nie stanowi oferty handlowej. Skontaktuj się z lokalnym przedstawicielem, aby uzyskać najnowszą wersję kart technicznych.

|

Produkt |

Otwory sita w mm (wartości w % masy skumulowanej) | ||||||||||||||||

| 2,8 | 2,36 | 2 | 1,7 | 1,4 | 1,18 | 1 | 0,85 | 0,71 | 0,6 | 0,5 | 0,42 | 0,35 | 0,3 | 0,18 | 0,12 | 0,07 | |

| W S780 | 0 | >90 | >97 | ||||||||||||||

| W S660 | 0 | <20 | >97 | ||||||||||||||

| W S550 | 0 | <30 | >90 | >97 | |||||||||||||

| W S460 | 0 | <30 | >90 | >97 | |||||||||||||

| W S390 | 0 | <20 | >85 | >97 | |||||||||||||

| W S330 | 0 | <10 | >85 | >97 | |||||||||||||

| W S280 | 0 | <30 | >90 | >97 | |||||||||||||

| W S230 | 0 | <30 | >90 | >97 | |||||||||||||

| W S170 | 0 | <30 | >90 | >97 | |||||||||||||

| W S110 | 0 | <20 | >90 | >97 | |||||||||||||

| W S070 | 0 | <5 | >90 | >97 | |||||||||||||

| Numer sita | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 80 | 120 | 200 |

| Wielkość sita (mm) |

2,8 | 2,36 | 2 | 1,7 | 1,4 | 1,18 | 1 | 0,85 | 0,71 | 0,6 | 0,5 | 0,42 | 0,35 | 0,3 | 0,18 | 0,12 | 0,07 |

| Wielkość sita (cale) |

0,111 | 0,0937 | 0,0787 | 0,0661 | 0,0555 | 0,0469 | 0,0394 | 0,0331 | 0,0278 | 0,0234 | 0,0197 | 0,0165 | 0,0139 | 0,0117 | 0,007 | 0,0049 | 0,0029 |

Skumulowany rozkład wielkości (%)

Dokument tylko w celach informacyjnych. Nie kontraktowy.

Skontaktuj się z lokalnym przedstawicielem, aby uzyskać najnowsze wersje kart technicznych.

Rozmiary ścierniw stalowych W Abrasives i ogólne zastosowania

Rozmiary ścierniw stalowych W Abrasives i ogólne zastosowania

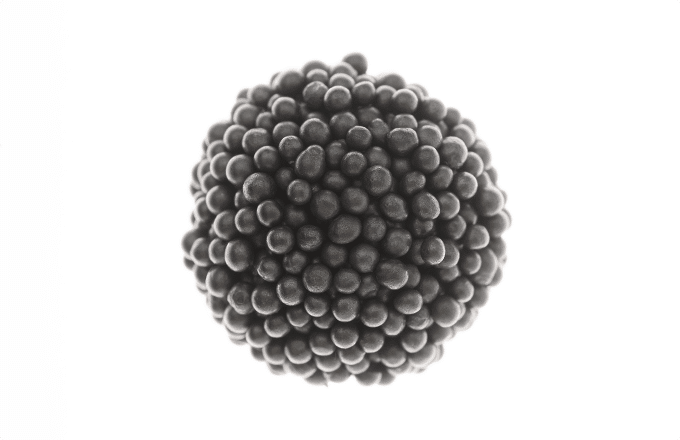

Powyższy wykres przedstawia najczęściej używane rozmiary ścierniwa w operacjach śrutowania – zakreślone kropki po lewej stronie numeru SAE reprezentują przybliżony kształt i rozmiar rzeczywistych granulatów ściernych. Okrągły Śrut Stalowy W Abrasives jest poddawany obróbce cieplnej i hartowany do twardości od 40 do 51 w skali Rockwella „C”. Produkty kątowe W Abrasives są dostępne w różnych stopniach twardości. (Na podstawie wyników uzyskanych przy średnicy 191/2” z prędkością 2250 obr./min.). * Rzadko stosowane

Najczęściej Zadawane Pytania (FAQ) dotyczące śrutu stalowego

Najczęściej Zadawane Pytania (FAQ) dotyczące śrutu stalowego

Kluczowe pytania dotyczące ścierniw kulistych ze stali

Proces śrutowania stali to metoda przygotowania powierzchni wykorzystująca śrut stalowy o wysokiej zawartości węgla do czyszczenia, usuwania zgorzeliny lub wzmacniania powierzchni. Jest szeroko stosowana w branżach takich jak odlewnie, kuźnie, huty i motoryzacja ze względu na swoją efektywność.

Stalowy śrut jest powszechnie używany w aplikacjach do śrutowania, takich jak oczyszczanie z piasku w odlewniach, usuwanie zgorzeliny w hutach stali oraz inne potrzeby dotyczące przygotowania powierzchni. Jego wysoka zawartość węgla w odlewie zapewnia optymalną wytrzymałość i wydajność.

Shot blasting jest na ogół prosty i jego wydajność można łatwo zoptymalizować dzięki odpowiedniemu sprzętowi, właściwej wiedzy oraz użyciu wysokiej jakości ścierniwa, takiego jak kulki stalowe W Abrasives. Jednakże prostota procesu zależy również od konkretnego zastosowania, złożoności elementów roboczych oraz żądanego wykończenia.

Sandblasting zazwyczaj wykorzystuje cząstki piasku i inne niemetaliczne materiały ścierne do czyszczenia lub przygotowania powierzchni, natomiast śrutowanie stosuje śrut metalowy (wysokowęglowy, niskowęglowy, cięty drut śrutowy i inne), aby osiągnąć bardziej efektywne i trwałe rezultaty.

Stalowe śruty oferują jednolitą powierzchnię wykończenia dzięki wąskiemu zakresowi twardości, co zapewnia bardziej stabilne i niezawodne wyniki czyszczenia w procesie produkcyjnym.