Długotrwałe doświadczenie w mediach do kulowania

Medium do kulowania

Zwiększanie trwałości komponentów poprzez kulowanie

Kulowanie jest stosowane w operacjach śrutowania. Jest to proces obróbki na zimno, w którym powierzchnia elementu jest bombardowana małymi kulistymi cząstkami, aby usunąć resztkowe naprężenia rozciągające i/lub dodać naprężenia ściskające do elementu.

W rezultacie stosowanie kulowania zwiększa żywotność wielu komponentów, eliminując resztkowe naprężenia rozciągające i opierając się naprężeniom rozciągającym.

Najczęściej stosowane rodzaje materiałów do kuleczkowania są dostępne.

Odkryj nasze oferty materiałów ściernych

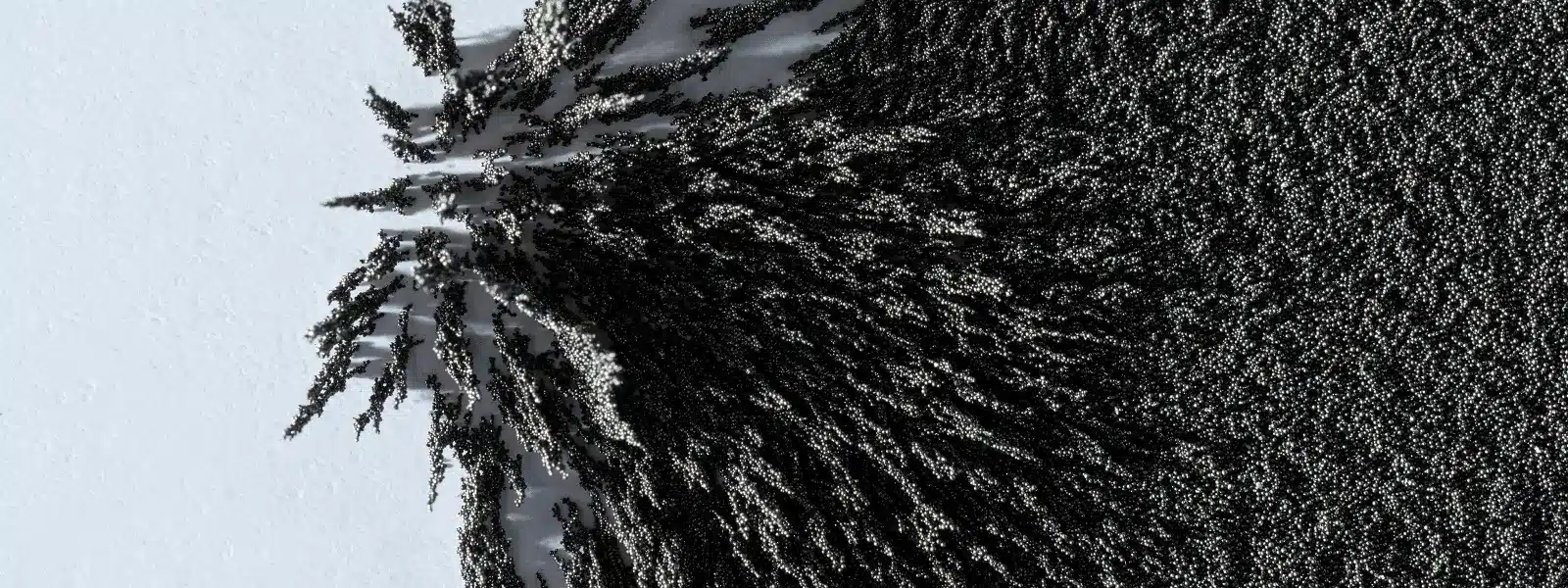

Odkryj nasz wybór mediów do kulowania, od trwałości wysokowęglowego śrutu stalowego po delikatne wykończenie szklanymi kulkami.

Ekspertyza firmy Winoa w obszarze kulowania

Zaprojektowany do skutecznego kulowania

WINOA to międzynarodowy lider na swoim rynku, oferujący unikalną wiedzę w zakresie produktów, usług i technologii dedykowanych śrutowaniu. Śrutowanie to wysoko ceniona operacja, zdecydowanie najbardziej techniczna spośród wszystkich zastosowań metalowych ścierniw.

Bardzo ważne jest, aby znać i kontrolować używane materiały ścierne, aby:

- Spełniać określone wymagania

- Utrzymywać stałą intensywność

- Zapobiegać uszkodzeniom powierzchni

Stąd znaczenie współpracy z wiodącym dostawcą produktów do śrutowania od wielu lat!

Wiedza i doświadczenie WINOA to kluczowe czynniki sukcesu, aby sprostać wysokim wymaganiom, które Państwo oczekują, dla wszystkich Państwa aplikacji przemysłowych, w tym tych najbardziej wymagających.

Natura śrutu do kuleczkowania

Oferty mediów

Śrutowanie kulkami jest szczególnie korzystne, gdy:

Śrutowanie kulkami wprowadza duże lokalne naprężenia ściskające, aby zrekompensować czynnik koncentracji naprężeń spowodowany zmianami geometrycznymi.

Naprężenia ściskające są bezpośrednio powiązane z wytrzymałością na rozciąganie materiału. Im wyższe naprężenia rozciągające, tym więcej można wprowadzić naprężeń ściskających.

Metale twarde o wysokiej wytrzymałości mają tendencję do większej kruchości i są podatne na karbienie. Te warunki można przezwyciężyć poprzez śrutowanie kulkami, co pozwala korzystać z tych metali w warunkach zmęczeniowych.

Do najczęściej obrabianych materiałów metodą śrutowania kulkami należą:

- Stale nawęglane

- Stale odwęglane

- Austempered Ductile Iron

- Żeliwo

- Stopy aluminium

- Tytan

- Magnez

Skontaktuj się z nami, aby omówić swoją aplikację śrutowania z ekspertem

Zastosowania kulowania

Aby wydłużyć żywotność komponentów

Kulowanie jest stosowane w wielu kluczowych operacjach, które zapewniają wydajność i trwałość obrabianych części. Nasi eksperci mogą Cię wesprzeć we wszystkich tych zastosowaniach:

Zmęczenie zginania

- Koła zębate

- Korbowody

- Wały korbowe

Zmęczenie skrętne

- Sprężyny ściskane

- Drążki skrętne

- Wały napędowe

Uszkodzenie frettingowe

- Otwórkowanie

Uszkodzenie korozyjne

- Zmęczenie korozyjne

- Pękanie korozyjne naprężeniowe

- Korozja międzykrystaliczna

Inne zastosowania kulowania

Więcej do odkrycia

Formowanie poprzez kuleczkowanie:

- Preferowana metoda kształtowania aerodynamicznych konturów na poszyciach skrzydeł samolotów. Resztkowe naprężenia ściskające elastycznie rozciągają kuleczkowaną stronę, przy czym pokrycie nie jest kluczowym parametrem.

Korekta kształtu:

- Stosowana do korygowania niekorzystnych warunków geometrycznych poprzez selektywne kuleczkowanie określonych miejsc na elementach. Przykłady obejmują prostowanie wałów napędowych/korbowych, korektę okrągłości w geometriach pierścieniowych, eliminację zniekształceń spawania oraz regulację usztywnień skrzydeł samolotów.

Zmęczenie cieplne:

- W zastosowaniach narażonych na zmęczenie cieplne, kuleczkowanie odgrywa kluczową rolę w zwiększaniu odporności materiałów na cykliczne nagrzewanie i chłodzenie. Proces ten pomaga złagodzić szkodliwe efekty cykli termicznych na komponentach, wspierając ich długowieczność i niezawodność.

Zmęczenie osiowe:

- Dla zmęczenia osiowego, kuleczkowanie jest stosowane w celu poprawy trwałości zmęczeniowej elementów poddawanych obciążeniu osiowemu. Wprowadzone resztkowe naprężenia ściskające zmniejszają ryzyko inicjacji i propagacji pęknięć, przyczyniając się do zwiększonej wytrzymałości i wydajności.

Usługa shot peening oraz dedykowane narzędzia oferowane

Więcej niż tylko media śrutujące

Oprócz oferowania pełnej gamy mediów do kulowania, oferujemy części, narzędzia i usługi, które pomogą w Twoim procesie kulowania

Części i narzędzia oferowane jako uzupełnienie naszej linii do kulowania:

- Wskaźnik pokrycia: Paski pokrycia, WA Pack, symulator wskaźnika pokrycia

- Intensywność Almena: Paski Almena, WA Pack zawierający miernik Almena, rozwiązywacz krzywej nasycenia Almena

- Chropowatość: Perthometr do pomiaru poziomu chropowatości

- Naprężenie resztkowe: Możliwość outsourcingu analizy naprężeń resztkowych dla naszych klientów, Symulator naprężenia resztkowego

Usługi kulowania oferowane przez zespoły W Care:

- Szkolenie z procesu kulowania i know-how

- Optymalizacja sprzętu do kulowania w celu redukcji kosztów

- Partnerstwa dla poprawy procesów

Najczęściej Zadawane Pytania (FAQ) dotyczące kulowania

Kluczowe pytania dotyczące środków do kulowania powierzchni

Shot peening jest stosowane w operacjach śrutowania, wykorzystując małe kuliste cząstki do eliminacji resztkowego naprężenia rozciągającego i zwiększenia żywotności elementów.

Śrut do kulowania działa poprzez bombardowanie powierzchni detalu małymi kulistymi cząstkami, tworząc naprężenia ściskające i poprawiając trwałość elementu.

Nie, kulowanie to proces obróbki na zimno, który zwiększa trwałość elementów, wprowadzając naprężenia ściskające, bez usuwania materiału z powierzchni.

Shotblasting to proces czyszczenia powierzchni, natomiast kulowanie to proces obróbki na zimno, który wydłuża żywotność komponentów poprzez tworzenie naprężeń ściskających.

Shot peening zwiększa twardość pośrednio poprzez indukowanie naprężeń ściskających, co poprawia odporność materiału na zmęczenie i uszkodzenia powierzchni.

Shot peening można sprawdzić za pomocą narzędzi takich jak paski Almena, miernik Almena lub zautomatyzowany system Coverage Checker, aby zapewnić spójność i kontrolę procesu.