Optymalizacja wyboru ścierniwa

Oto artykuł omawiający różne tematy związane z piaskowaniem, mający na celu dzielenie się cenną wiedzą z czytelnikami. Został napisany przez Chrisa Prouty, Doradcę Technicznego w firmie Winoa, dla MFN: International Metal Finishing News.

Śrutowanie jest niezbędne w wielu zastosowaniach przemysłowych, odgrywając kluczową rolę w przygotowaniu powierzchni, czyszczeniu i wykańczaniu. Wybór odpowiedniego ścierniwa jest kluczowy dla osiągnięcia efektywności, opłacalności i jakości. Cel jest prosty: wybrać najmniejsze ścierniwo, które może dostarczyć wymaganą energię udaru dla uzyskania pożądanych rezultatów. Ta decyzja wpływa na jakość powierzchni, koszty operacyjne, harmonogram produkcji oraz wydajność zasobów.

Historycznie, większe ścierniwa były domyślnym wyborem, szczególnie gdy branżę dominowały starsze, wolniejsze koła strumieniowe. Te ścierniwa były idealne dla ówczesnego sprzętu, który miał trudności z mniejszymi, bardziej precyzyjnymi materiałami.

Wpływ rozmiaru i energii uderzenia na przygotowanie powierzchni

Dziś postęp w technologii śrutowania, taki jak szybkokręcące się koła strumieniowe, umożliwia użycie mniejszych ścierniw. Te nowoczesne rozwiązania przynoszą znaczne korzyści, w tym większy zasięg, niższe zużycie, szybsze czyszczenie i niższe koszty.

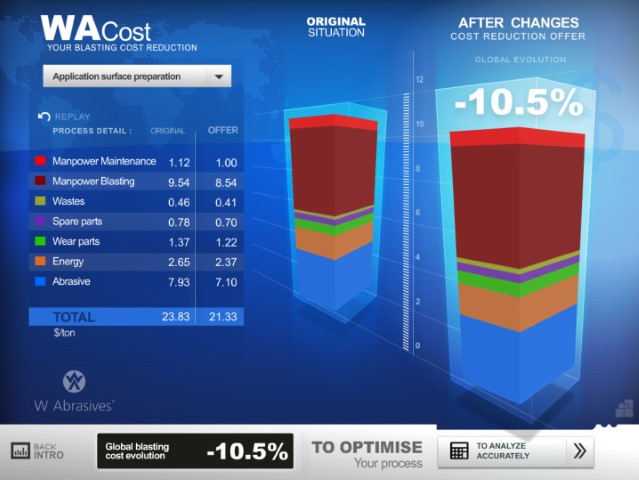

Jednak przejście na mniejsze ścierniwa może być trudne dla wielu firm. Koszty początkowe, obawy o wydajność oraz potencjalne ryzyka takie jak jakość, opóźnienia produkcji i nieefektywności sprawiają, że decyzja jest wyzwaniem. Na przykład, jeśli nowe ścierniwo nie spełnia specyfikacji czyszczenia, operatorzy mogą być zmuszeni powtórzyć cykle śrutowania, co zwiększa koszty pracy i materiałów. Kluczowym wyzwaniem jest minimalizowanie tych ryzyk przy maksymalizacji korzyści.

Rola centrów testowych śrutowania

Aby zmniejszyć ryzyko, centra testowe oferują kontrolowane środowisko, w którym firmy mogą przetestować różne ścierniwa przed wdrożeniem na dużą skalę. Te obiekty odzwierciedlają rzeczywiste warunki produkcji, używając zmniejszonych maszyn do piaskowania (tylko pod względem rozmiaru), co pozwala firmom ocenić wydajność bez zakłócania bieżących operacji.

Centra testowe umożliwiają także analizę porównawczą, pozwalając na równoczesną ocenę różnych ścierniw pod względem szybkości czyszczenia, pokrycia, profilu powierzchni i zużycia materiału. Zdobyte wnioski pomagają firmom podejmować świadome decyzje, które zwiększają efektywność czyszczenia i redukują koszty. Ostatecznym celem jest znalezienie idealnej równowagi między kosztem, wydajnością a jakością, dostosowaną do specyfiki operacji.

Wykorzystanie centrów testowych niesie za sobą kilka kluczowych korzyści:

- Redukcja ryzyka: Testowanie ścierniw na mniejszą skalę pomaga wcześnie wykrywać problemy z wydajnością, zmniejszając ryzyko kosztownych błędów.

- Decyzje oparte na danych: Centra testowe dostarczają mierzalnych danych dotyczących wydajności, pokrycia i kosztów, zapewniając, że decyzje są świadome i precyzyjne.

- Oszczędności kosztowe: Optymalizacja wyboru ścierniw przez testowanie może prowadzić do długoterminowego zmniejszenia zużycia materiałów i kosztów operacyjnych.

- Poprawa wydajności: Kontrolowane testy identyfikują najskuteczniejsze ścierniwa dla konkretnych zadań, umożliwiając szybsze oczyszczanie i większą produktywność.

- Dostosowanie: Indywidualizowane testy w warunkach podobnych do tych w działalności firmy zapewniają, że wyniki są wysoce istotne i możliwe do zastosowania.

Rzeczywisty sukces: studium przypadku

Firma zajmująca się produkcją konstrukcji stalowych, używająca większych ścierniw (S330/G25), zmodernizowała swoje koła śrutowe i przetestowała mniejsze ścierniwa (S230/G40) w ośrodku testowym. Wyniki były uderzające: zużycie ścierniwa spadło o 10%, prędkość czyszczenia wzrosła o 15%, profil powierzchni pozostał taki sam przy większej liczbie szczytów, a terminy produkcyjne były spełniane bardziej skutecznie. Przypadek ten pokazuje, jak przemyślane testy i decyzje oparte na danych mogą przynieść znaczne korzyści operacyjne.

| Śrut/Ziarno | Wymiar nominalny (cale) | Wymiar nominalny (mm) | Uderzenia na funt (nowego śrutu) |

Uderzenia na funt (przy mieszance roboczej) |

% Wzrost uderzeń (w porównaniu do większego rozmiaru) |

| S-780 | 0.0787 | 2.00 | 11,000 | 51,000 | – |

| S-660/G12 | 0.0661 | 1.70 | 19,000 | 97,000 | 90% |

| S-550/G14 | 0.0555 | 1.40 | 32,000 | 118,000 | 22% |

| S-460/G16 | 0.0469 | 1.18 | 54,000 | 240,000 | 103% |

| S-390/G18 | 0.0394 | 1.00 | 93,000 | 406,000 | 69% |

| S-330/G18 | 0.0331 | 0.85 | 152,000 | 731,000 | 80% |

| S-280/G25 | 0.0280 | 0.71 | 250,000 | 1,308,000 | 79% |

| S-230/G32 | 0.0231 | 0.60 | 420,000 | 2,850,000 | 118% |

| S-170/G40 | 0.0165 | 0.43 | 1,200,000 | 4,750,000 | 67% |

| S-110/G50 | 0.0117 | 0.30 | 3,300,000 | 9,200,000 | 94% |

| S-70/G080 | 0.0070 | 0.18 | 12,000,000 | 30,000,000 | 226% |

Uproszczone wyjaśnienie energii uderzenia

Zrozumienie korzyści z mniejszych ścierniw sprowadza się do energii uderzenia i pokrycia.

Mniejsze ścierniwa zapewniają więcej uderzeń na jednostkę masy, co skutkuje jednolitym i precyzyjnym procesem czyszczenia. Na przykład, zmiana ścierniwa z 1,0 mm na 0,8 mm może zwiększyć zasięg czyszczenia o 20%, co zmniejsza liczbę powtórnych cykli i poprawia wydajność.

Zwiększona dystrybucja uderzeń również minimalizuje zużycie powierzchni, gwarantując czystsze i bardziej spójne wykończenie. Mniejsze ścierniwa poprawiają produktywność bez kompromisów w zakresie jakości.

Rozwiązywanie typowych problemów

Przechodzenie na mniejsze ścierniwa często wiąże się z następującymi pytaniami:

- Szybkość produkcji: Czy mniejsze ścierniwa spowolnią operacje? W rzeczywistości często poprawiają pokrycie i efektywność, jeśli prędkość wyrzutu jest wystarczająca, aby spełnić wymagania czyszczenia.

- Koszty zmiany: Czy koszty zmiany są rozsądne? Centra testowe pozwalają firmom na określenie potencjalnych oszczędności i zwiększenia efektywności przed podjęciem decyzji, co zapewnia pozytywny zwrot z inwestycji.

Podsumowanie: inteligentna ścieżka do optymalizacji ścierniwa

Zmiana na mniejsze ścierniwa przynosi korzyści w zakresie efektywności czyszczenia, redukcji kosztów i jakości powierzchni. Jednak kluczowe jest staranne planowanie i pewność w podejmowaniu decyzji. Centra testowe zapewniają bezpieczne środowisko do prób, umożliwiając firmom podejmowanie świadomych, opartych na danych decyzji.

W dzisiejszej konkurencyjnej branży przemysłowej, gdzie efektywność i jakość są kluczowe, strategiczny wybór ścierniwa przynosi znaczące korzyści. Wykorzystując centra testowe i koncentrując się na optymalizacji, firmy mogą zwiększyć produktywność, obniżyć koszty i wyprzedzić konkurencję. Wybór ścierniwa to nie tylko decyzja techniczna, ale strategiczny krok w kierunku długoterminowego sukcesu.