Zanieczyszczenie powierzchni metalowych: Jakie są ryzyka?

Obróbka powierzchni i powłoki to kluczowe metody wzmacniania właściwości użytkowych metali, szczególnie ich odporności na utlenianie i korozję, wytrzymałości zmęczeniowej we wszystkich formach (mechanicznej, cieplnej, powierzchniowej), przewodności elektrycznej, odporności na tarcie i zużycie, izolacji cieplnej, a nawet aspektów takich jak kolor i wygląd, biokompatybilność czy też przyleganie do innych klas materiałów jak ceramika czy polimery.

Aby osiągnąć optymalną i długotrwałą wytrzymałość, kluczowe jest poddanie początkowej powierzchni przygotowaniu powierzchniowemu, takim jak śrutowanie. Proces ten można przeprowadzić poprzez projekcję abrazyjną przy użyciu sprężonego powietrza lub w maszynach turbinowych. W większości przypadków, gdy dąży się do optymalizacji właściwości materiału, czy to metalicznego czy niemetalicznego, zjawiska powierzchniowe odgrywają decydującą rolę. W obliczu wyzwań związanych z poprawą wytrzymałości, bezpieczeństwa, wpływu na środowisko i efektywności kosztowej instalacji, kluczowe jest przeanalizowanie ryzyk związanych z zanieczyszczeniem powierzchni, zidentyfikowanie różnych przyczyn i zaproponowanie odpowiednich rozwiązań technicznych.

Potencjalne ryzyka zanieczyszczenia powierzchni

Jeśli śrutowanie to szeroko stosowany proces przemysłowy do przygotowania, konserwacji i czyszczenia powierzchni różnych materiałów poprzez wyrzucanie ścierniw, kluczowe jest zajęcie się potencjalnymi źródłami problemów, aby osiągnąć jego optymalną skuteczność. Wśród ryzyk można wymienić:

Słabe przyleganie powłoki i zanieczyszczenie olejami tnącymi

Rzeczywiście, zanim nastąpi krok przygotowania powierzchni poprzez śrutowanie, części do obróbki muszą być wolne od wszelkich śladów oleju. Chociaż olej może mieć minimalny wpływ podczas procesu śrutowania, śrut nie będzie w stanie całkowicie go usunąć. W rezultacie powierzchnia będzie wolna od rdzy, zgorzeliny lub innych trudnych substancji, ale zostanie zanieczyszczona tłustą warstwą, co niekorzystnie wpłynie na prawidłowe przywieranie późniejszej powłoki ochronnej.

Istnieją więc ryzyka bardzo słabego przywierania powłoki. Dodatkowo, nawet jeśli nie wszystkie części są początkowo zanieczyszczone olejem, olej może przenosić się na śrut, który pozostaje w systemie projekcji przez znaczny czas, następnie zanieczyszczając części, które początkowo były wolne od oleju.

Jednak istnieje szereg metod, które mogą usunąć ten olej: ręczne czyszczenie lub używanie myjek przed śrutowaniem, które działają profilaktycznie. Ponadto, niektóre mineralne produkty proszkowe mogą absorpować tłuszcz powierzchniowy podczas śrutowania, działając reaktywnie. Dodatkowo, te produkty można stosować w śrutownicy do likwidacji zanieczyszczeń, jeśli śrut zostanie zanieczyszczony, oferując podejście lecznicze.

Przedwczesna awaria powłoki

To jedna z najpoważniejszych konsekwencji niewłaściwego przygotowania powierzchni przed plemieniem. Jednak przyczyny mogą być wielorakie:

- Pozostały olej na częściach, jak wspomniano wcześniej.

- Obecność soli rozpuszczalnych, jak zobaczymy.

- Nadwyżka zgorzeliny lub resztek rdzy, jeśli operacja śrutowania nie osiągnęła żądanego celu czyszczenia.

- Niewłaściwy profil powierzchni, który nie spełnia zaleceń producenta powłoki.

Zwiększone ryzyko korozji

Obecność soli rozpuszczalnych (głównie chlorków i siarczanów) na interfejsie stal/farba jest znana z szkodliwego wpływu na integralność większości systemów powłokowych. Wydajność powłok ochronnych stosowanych na stali jest znacząco wpływana przez stan powierzchni bezpośrednio przed plemieniem. Zanieczyszczenia wodnorozpuszczalne inicjują i przyspieszają proces korozji, sprzyjając powstawaniu pęcherzy osmotycznych i korozji podfilmowej.

Choć jest oczywiste, że głównym źródłem zanieczyszczenia solą jest głównie najbliższe otoczenie śrutownicy (bliskość morza, poziom wilgotności, temperatura otoczenia i czas oczekiwania części pomiędzy śrutowaniem a plemionem), zaleca się użycie śrutu o bardzo niskim poziomie soli rozpuszczalnych, aby uniknąć jakiegokolwiek możliwego zanieczyszczenia podłoży i powierzchni.

Zwiększone zużycie sprzętu i ryzyko zabrudzenia już oczyszczonej powierzchni

Jeśli operacja śrutowania jest źle kontrolowana, kurz i resztki rdzy, zgorzeliny, a nawet zużyty śrut, który stał się zbyt drobny, pozostaną w śrutownicy, powodując przedwczesne zużycie z powodu ścierania.

Zużyty sprzęt, niezdolny do usunięcia resztek z mieszaniny operacyjnej, ponownie zanieczyszcza powierzchnie podczas napędzania tych cząstek.

Jakie są przyczyny zanieczyszczenia powierzchni?

Dla każdego problemu istnieje przyczyna. Identifikując ją, łatwiej jest dostarczyć trwałe i skuteczne rozwiązanie techniczne. Wśród przyczyn, które mogą prowadzić do zanieczyszczenia powierzchni, są zalegające zabrudzenia i kurz nawet po śrutowaniu, niskiej jakości czyszczenie na wszystkich etapach procesu i nieprawidłowe parametry maszyny. Przyczyny mogą być różne, ale warto zauważyć, że głównym powodem zanieczyszczenia powierzchni często jest nieporozumienie i niewłaściwe wykonanie operacji śrutowania.

Oto przegląd głównych przyczyn prowadzących do niesatysfakcjonującej wydajności i braku jakości:

- Obecność oleju, smaru lub innych zanieczyszczeń na powierzchni przed śrutowaniem.

- Użycie zanieczyszczonych lub niekompatybilnych ścierniw.

- Niewystarczające czyszczenie wstępne powierzchni.

- Niewłaściwe usuwanie kurzu podczas śrutowania.

- Elektrostatyczność spowodowana przez sprzęt śrutowniczy (przyciągająca kurz i aglomerację cząsteczek).

- Nieodpowiednie czyszczenie po śrutowaniu.

- Ponowne użycie zużytych lub zdegradowanych ścierniw.

- Brak właściwej konserwacji sprzętu do śrutowania.

- Błędy operatora podczas procesu śrutowania.

Jak zmniejszyć ryzyko zanieczyszczenia powierzchni?

Przygotowanie powierzchni wymaga szczególnej uwagi, aby osiągnąć optymalną skuteczność. Jest to pierwszy krok w obróbce powierzchni metalowej przed nałożeniem powłoki. Aby to osiągnąć, konieczne są dopasowane rozwiązania techniczne dla każdej sytuacji.

Prawidłowe przygotowanie powierzchni obejmuje jej oczyszczenie ze wszystkich zanieczyszczeń, takich jak oleje, smary, rdza, zgorzelina i żużel. Dodatkowo, istotne jest stworzenie odpowiedniego profilu, na który farba i inne nakładane materiały będą prawidłowo przylegać.

Oto kluczowe punkty uwagi i możliwe rozwiązania, aby zapewnić spójną i niezawodną jakość powłok…

Wstępne czyszczenie części

Kluczowy i często pomijany lub zaniedbywany krok, który pomaga usunąć oleje, smary i inne zanieczyszczenia.

Nowym rozwiązaniem na rynku jest dodruk PantaTec. Dzięki metodzie PantaTec, wystarczy dodać dodatek, aby oddzielić problematyczne oleje i smary od powierzchni metalowych, związać się z nimi i usunąć je z procesu. W rezultacie, nawet tłuste powierzchnie metalowe mogą zostać odtłuszczone i śrutowane w jednym kroku, płynnie, i mogą być nawet bezpośrednio malowane.

Wybór odpowiedniego ścierniwa

Dla każdej powierzchni i celu istnieje zalecany typ ścierniwa. Jednak, aby zapewnić najniższe zanieczyszczenie powierzchni:

- Użyj stali nierdzewnej do uniknięcia zanieczyszczeń żelazem dla wrażliwych powierzchni.

- Wybierz ścierniwo, które generuje mniej kurzu lub zanieczyszczeń (np. śrut metalowy).

- Wybierz materiały i śrut o niskiej zawartości soli.

- Postaw na premium rozwiązania.

Kontrola czystości powierzchni

Normy ISO 8001 i SSPC/NACE pozwalają na analizę resztkowej czystości rdzy i zgorzeliny po śrutowaniu poprzez porównanie ich ze standardowymi tekstami lub wizualizacjami.

Dla bardziej precyzyjnych i obiektywnych pomiarów czystości, Winoa opracowała WA Clean, opatentowaną technologię ISO, idealną do oceny i weryfikacji czystości powierzchni śrutowanej zgodnie z międzynarodowymi standardami, niezależnie od interpretacji ludzkiej. Odczytuje, kwantyfikuje i archiwizuje stopień czystości powierzchni osiągnięty przez Ciebie.

Kontrola kurzu na powierzchiach

W celu przetestowania zakurzenia powierzchni stalowych po śrutowaniu, normą oceny i odniesienia jest ISO 8502-3:2017. Znana również jako “Metoda taśmy replika“, ta norma ISO dostarcza precyzyjnej procedury i zawiera opis referencyjny i zdjęcie z 6 stopniami zakurzenia do porównania.

Eliminacja elektrostatyczności

Elektrostatyczność jest powszechną przyczyną zakurzenia powierzchni. Wystarczy zapewnić brak elektrostatyczności w systemie śrutowniczym poprzez uziemienie sprzętu i używanie antyelektrostatycznych węży zasilających.

Sprawdzenie wtrącenia ścierniwa

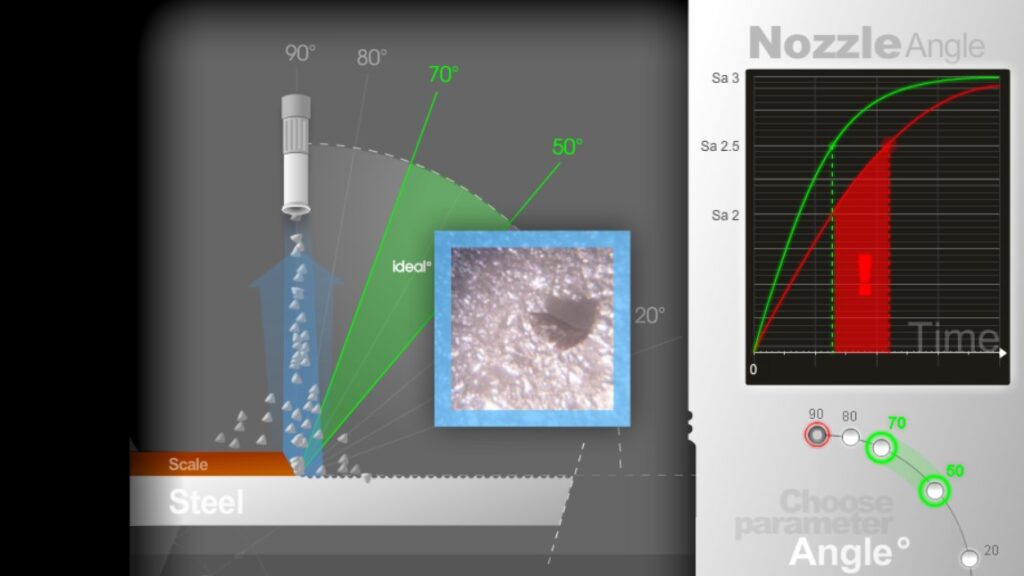

Zjawisko to występuje czasami podczas śrutowania przy dużych prędkościach sprężonym powietrzem, szczególnie przy bardzo twardych ścierniwach i gdy kąt dyszy jest nieprawidłowy (np. 90° zamiast idealnego 50° do 70°).

Oprócz mniejszej skuteczności w kwestii szybkości czyszczenia, śrutowanie pod kątem prostym do powierzchni zwiększa ryzyko wtrącenia ścierniwa w oczyszczoną powierzchnię. Ważne jest, aby zapewnić prawidłowe skrobanie powierzchni, aby usunąć te zagnieżdżone ziarna.

Szkolenie operatorów

Redukcja ryzyka obejmuje również bycie proaktywnym. Szkoląc swoich operatorów w odpowiednich technikach i rozwiązując wyzwania, jakie mogą napotkać, zapewniasz spokojną, efektywną i bezpieczną produkcję.

Dla obróbki twoich metalowych powierzchni, zaufaj ekspertom Winoa.

Aby przygotować powierzchnie jutra, Winoa oferuje rozwiązania w zakresie śrutowania, obejmujące ścierniwa, zróżnicowany zakres usług i technologii do optymalizacji procesów przemysłowych. Twoim najlepszym rozwiązaniem jest poleganie na doświadczeniu zespołów technicznych W Care.

Nasi eksperci rozpoczynają od prostego diagnozy istniejącego procesu na twojej stronie i prowadzą cię do jego optymalizacji przy jednoczesnym redukowaniu kosztów. To doświadczenie pozwala nam wprowadzić ogólne ulepszenia, od wyboru i użycia ścierniw po operacje śrutowania i utrzymanie sprzętu.