การปนเปื้อนของพื้นผิวโลหะ: มีความเสี่ยงอะไรบ้าง?

การบำบัดผิวและการเคลือบผิว เป็นวิธีสำคัญในการเพิ่มคุณสมบัติหน้าที่ของโลหะ โดยเฉพาะความต้านทานต่อการเกิดออกซิเดชันและการกัดกร่อน, ความทนทานต่อความล้าทุกประเภท (ทางกล, ความร้อน, พื้นผิว), การนำไฟฟ้า, ความต้านทานการเสียดสีและการสึกหรอ, ฉนวนความร้อน, และแม้กระทั่งลักษณะเช่นสีและรูปลักษณ์, ความเข้ากันได้กับชีวภาพ, หรือการยึดเกาะกับวัสดุอื่นๆ เช่น เซรามิกหรือโพลีเมอร์

โดยพื้นฐานแล้ว เพื่อให้ได้ความแข็งแกร่งที่เหมาะสมและคงอยู่ยาวนาน จำเป็นต้องนำพื้นผิวเริ่มต้นไปผ่าน กระบวนการเตรียมพื้นผิว เช่น การยิงพ่นทราย กระบวนการนี้สามารถทำได้โดยการฉายขัดด้วยการอัดอากาศหรือในเครื่องจักรเทอร์ไบน์ ในกรณีส่วนใหญ่ เมื่อมีเป้าหมายเพื่อปรับปรุงคุณสมบัติของวัสดุ ไม่ว่าจะเป็นโลหะหรืออโลหะ ปรากฏการณ์ที่พื้นผิวมีบทบาทสำคัญ เมื่อเผชิญกับความท้าทายในการเพิ่มความแข็งแกร่ง, ความปลอดภัย, ผลกระทบต่อสิ่งแวดล้อม และความคุ้มค่าของการติดตั้ง จำเป็นต้องวิเคราะห์ความเสี่ยงที่เกี่ยวข้องกับการปนเปื้อนของพื้นผิว ระบุสาเหตุต่างๆ และเสนอวิธีแก้ปัญหาทางเทคนิคที่เหมาะสม

ความเสี่ยงที่อาจเกิดขึ้นจากการปนเปื้อนของพื้นผิว

หากการยิงพ่นทรายเป็นกระบวนการทางอุตสาหกรรมที่ใช้แพร่หลายในการเตรียม, บำรุงรักษา, และทำความสะอาดพื้นผิวของวัสดุต่างๆ โดยการยิงพ่นทราย จำเป็นต้องจัดการกับแหล่งปัญหาต่างๆ เพื่อให้ได้ประสิทธิภาพสูงสุด หนึ่งในความเสี่ยงที่เราสามารถกล่าวถึงคือ:

การยึดเกาะการเคลือบย่ำแย่และการปนเปื้อนด้วยน้ำมันตัด

อันที่จริง ก่อนที่จะเข้าสู่กระบวนการเตรียมพื้นผิวโดยการยิงพ่นทราย ชิ้นส่วนที่ได้รับการบำบัดต้องปลอดจากคราบน้ำมันใดๆ แม้ว่าน้ำมันอาจมีการรบกวนเล็กน้อยใน กระบวนการยิงพ่นทราย แต่ทรายยิงจะไม่สามารถลบออกได้ทั้งหมด ด้วยเหตุนี้ พื้นผิวจะสะอาดจากสนิม, ตะกรับ หรือสารแข็งอื่นๆ แต่จะถูกปนเปื้อนด้วยฟิล์มน้ำมัน ที่จะส่งผลเสียต่อการยึดเกาะของการเคลือบป้องกันที่ตามมา

ดังนั้นจึงมีความเสี่ยงที่การยึดเกาะของการเคลือบจะไม่ดีมาก นอกจากนี้ แม้ว่าชิ้นส่วนทุกชนิดไม่ได้ถูกปนเปื้อนด้วยน้ำมันตั้งแต่ต้น น้ำมันยังสามารถถ่ายโอนเข้าสู่ทรายยิง ซึ่งยังคงอยู่ในระบบยิงนานนับเวลา จากนั้นจึงจะปนเปื้อนชิ้นส่วนที่เดิมไม่ถูกน้ำมันปนเปื้อน

อย่างไรก็ตาม มีหลายวิธีที่สามารถขจัดน้ำมันนี้ออกได้: ทำความสะอาดด้วยมือหรือใช้เครื่องซักก่อนการยิงพ่นทราย ซึ่งทำงานเป็นการป้องกัน นอกจากนี้ ผลิตภัณฑ์ผงที่มีฐานเป็นแร่บางชนิดสามารถดูดซับน้ำมันบนพื้นผิวในระหว่างการยิงพ่นทราย ทำหน้าที่เป็นการตอบสนอง นอกจากนี้ ผลิตภัณฑ์เหล่านี้ยังสามารถใช้ในเครื่องยิงพ่นทรายเพื่อรักษาการปนเปื้อนหากยิงทรายถูกปนเปื้อน ให้เป็นวิธีการรักษา

การเสื่อมสภาพก่อนเวลาอันควรของการเคลือบ

นี่เป็นหนึ่งในผลกระทบที่รุนแรงที่สุดจากการเตรียมพื้นผิวที่ไม่เพียงพอก่อนการเคลือบ อย่างไรก็ตาม สาเหตุอาจมีหลายประการ:

- น้ำมันเหลืออยู่บนชิ้นส่วนตามที่กล่าวไว้ก่อนหน้านี้

- มีเกลือละลายได้ เช่นจะได้พบเห็น

- คราบตะกรับหนาหรือน้ำมันที่ยังคงหลงเหลืออยู่ หากกระบวนการยิงพ่นทรายล้มเหลวในการบรรลุวัตถุประสงค์ในการทำความสะอาด

- โปรไฟล์พื้นผิวที่ไม่ถูกต้องตามคำแนะนำของผู้ผลิตสารเคลือบ

เพิ่มความเสี่ยงต่อการกัดกร่อน

การมีเกลือละลายน้ำ (ส่วนใหญ่คลอไรด์และซัลเฟต) ที่พื้นผิวเหล็ก/สี ทราบกันดีว่ามีผลเสียต่อความสมบูรณ์ของระบบสีส่วนใหญ่ ประสิทธิภาพของการเคลือบป้องกันที่ใช้กับเหล็กได้รับผลกระทบอย่างมากจากสภาพพื้นผิวทันทีก่อนการเคลือบ ดังนั้น สารปนเปื้อนที่ละลายน้ำจะเริ่มและเร่งการเกิดสนิม ทำให้เกิดการพรุนออสโมติก และการกัดกร่อนใต้ฟิล์ม

แม้ว่าจะชัดเจนว่าแหล่งที่มาหลักของการปนเปื้อนเกลือส่วนใหญ่เกิดจากสภาพแวดล้อมทันทีของเครื่องยิงพ่นทราย (ใกล้ทะเล, ระดับความชื้น, อุณหภูมิแวดล้อม, และเวลารอของชิ้นส่วนระหว่างการยิงพ่นทรายและการเคลือบ) จึงขอแนะนำให้ใช้ทรายยิงที่มีระดับเกลือละลายน้ำต่ำมาก เพื่อหลีกเลี่ยงการปนเปื้อนที่อาจเกิดขึ้นกับพื้นผิวและชิ้นส่วน

การสึกหรอของอุปกรณ์เพิ่มขึ้นและความเสี่ยงในการเกิดฝุ่นบนพื้นผิวที่ได้รับการทำความสะอาดแล้ว

หากการยิงพ่นทรายไม่ได้ถูกควบคุมอย่างดี ฝุ่นและคราบตะกรับหรือสนิม และแม้กระทั่งทรายที่สึกหรอมากเกินไป, จะยังคงอยู่ในเครื่องยิงพ่นทราย ทำให้เกิดการสึกหรอก่อนเวลาอันควรเนื่องจากการขัดสี

อุปกรณ์ที่สึกหรอไม่สามารถกำจัดคราบในส่วนผสมปฏิบัติการได้ จะปนเปื้อนพื้นผิวใหม่ในระหว่างการยิงพ่นของอนุภาคเหล่านี้

สาเหตุของการปนเปื้อนพื้นผิวคืออะไร?

สำหรับทุกปัญหาย่อมมีสาเหตุ โดยการระบุสาเหตุนั้นทำให้ง่ายต่อการหาแนวทางแก้ไขทางเทคนิคที่ยั่งยืนและมีประสิทธิภาพ สาเหตุที่นำไปสู่การปนเปื้อนพื้นผิวได้แก่ คราบสกปรกและฝุ่นละอองที่หยุดนิ่งแม้หลังจากการยิงพ่นทราย การทำความสะอาดที่ไม่ดีในทุกขั้นตอนของกระบวนการ และการตั้งค่าพารามิเตอร์ของเครื่องจักรที่ไม่ถูกต้อง สาเหตุอาจมีหลายประการ แต่ที่สำคัญคือสาเหตุหลักของการปนเปื้อนพื้นผิวมักมาจากการเข้าใจผิดและการดำเนินงานยิงพ่นทรายที่ไม่ถูกต้อง

นี่คือภาพรวมของสาเหตุหลักที่ทำให้ประสิทธิภาพต่ำและขาดคุณภาพ:

- มีน้ำมัน, จาระบี, หรือสิ่งปนเปื้อนอื่นๆ บนพื้นผิวก่อนการยิงพ่นทราย

- ใช้วัสดุขัดที่ปนเปื้อนหรือไม่เข้ากัน

- การทำความสะอาดพื้นผิวก่อนเริ่มงานไม่เพียงพอ

- การกำจัดฝุ่นในระหว่างการยิงพ่นทรายไม่เพียงพอ

- ไฟฟ้าสถิตที่เกิดจากอุปกรณ์ยิงพ่นทราย (การดึงดูดฝุ่นและการรวมตัวของอนุภาค)

- การทำความสะอาดที่ไม่เพียงพอหลังการยิงพ่นทราย

- การใช้อุปกรณ์ขัดที่สึกหรอหรือเสื่อมสภาพซ้ำใหม่

- ขาดการบำรุงรักษาเครื่องยิงพ่นทรายที่เหมาะสม

- ความผิดพลาดของผู้ปฏิบัติงานในระหว่างกระบวนการยิงพ่นทราย

วิธีลดความเสี่ยงจากการปนเปื้อนพื้นผิว?

การเตรียมพื้นผิว ต้องการความเอาใจใส่ให้มากเพื่อให้ได้ประสิทธิภาพสูงสุด นี่คือขั้นตอนแรกในการบำบัดพื้นผิวโลหะก่อนการเคลือบ เพื่อให้บรรลุนี้ ต้องมีวิธีแก้ปัญหาทางเทคนิคที่เหมาะกับทุกสถานการณ์

การเตรียมพื้นผิวให้ถูกต้องรวมถึงการทำความสะอาดมันจากสิ่งปนเปื้อนทั้งหมด เช่น น้ำมัน, จาระบี, สนิม, ตะกรับ และตะกรัน นอกจากนี้ยังจำเป็นต้องสร้างโปรไฟล์ที่เหมาะสม ซึ่งสีและวัสดุครอบคลุมอื่นๆ สามารถยึดเกาะได้อย่างถูกต้อง

นี่คือจุดสำคัญและวิธีแก้ปัญหาที่เป็นไปได้เพื่อให้มั่นใจว่าการเคลือบคุณภาพสม่ำเสมอและเชื่อถือได้…

การทำความสะอาดก่อนการใช้ชิ้นส่วน

ขั้นตอนสำคัญที่มักถูกละเลยหรือมองข้ามที่ช่วยขจัดน้ำมัน, จาระบี, และสิ่งปนเปื้อนอื่นๆ

วิธีแก้ปัญหาล่าสุดในตลาดคือการเพิ่มเติมของ PantaTec ด้วยวิธีการของ PantaTec เพียงแค่เติมสารเสริม ก็สามารถแยกน้ำมันและจาระบีที่เกิดปัญหาออกจากพื้นผิวโลหะ, เชื่อมต่อกับพวกมัน, และขจัดออกจากกระบวนการ ด้วยเหตุนี้ แม้แต่พื้นผิวโลหะที่มันยังสามารถถูกล้างน้ำมันและยิงพ่นทรายในขั้นตอนเดียวอย่างราบรื่น และสามารถทำการเคลือบได้ทันที

การเลือกวัสดุขัดที่เหมาะสม

สำหรับทุกพื้นผิวและจุดประสงค์ มีประเภทวัสดุขัดที่แนะนำอยู่ อย่างไรก็ตาม เพื่อให้แน่ใจว่าพื้นผิวของคุณจะปนเปื้อนน้อยที่สุด:

- ใช้ สเตนเลสสตีลช็อต เพื่อหลีกเลี่ยงการปนเปื้อนด้วยเหล็กสำหรับพื้นผิวที่ไวต่อความเสียหาย

- เลือกวัสดุขัดที่สร้างฝุ่นหรือสารปนเปื้อนน้อย (เช่น ช็อตเมทัลลิก)

- เลือกวัสดุและทรายยิงที่มีเกลือต่ำ

- ให้ความสำคัญกับ โซลูชันพรีเมียม

การควบคุมความสะอาดของพื้นผิว

มาตรฐาน ISO 8001 และ SSPC/NACE อนุญาตให้วิเคราะห์ความสะอาดของสนิมและคราบหลังการยิงเม็ดเหล็กโดยการเปรียบเทียบกับข้อความหรือภาพที่ได้มาตรฐาน

สำหรับการวัดความสะอาดที่แม่นยำและเป็นกลางมากขึ้น Winoa ได้พัฒนา WA Clean เทคโนโลยีที่จดสิทธิบัตรตามมาตรฐาน ISO ซึ่งเหมาะสำหรับการประเมินและตรวจสอบความสะอาดของพื้นผิวที่ผ่านการยิงเม็ดเหล็กตามมาตรฐานสากล โดยไม่ต้องพึ่งการตีความของบุคคล มันจะอ่าน วัด และจัดเก็บระดับความสะอาดของพื้นผิวที่คุณได้ทำไว้

การควบคุมฝุ่นบนพื้นผิว

เพื่อทดสอบการเกิดฝุ่นบนพื้นผิวเหล็กที่ผ่านการยิงเม็ดเหล็ก มาตรฐานการประเมินและอ้างอิงคือ ISO 8502-3:2017 ซึ่งรู้จักกันในชื่อ “วิธีใช้เทปพิมพ์สำเนา” มาตรฐาน ISO นี้ให้ขั้นตอนที่ชัดเจนและมีการอ้างอิงและรูปถ่าย 6 ระดับการเกิดฝุ่นสำหรับการเปรียบเทียบ

กำจัดไฟฟ้าสถิต

ไฟฟ้าสถิตเป็นสาเหตุทั่วไปของการเกิดฝุ่นบนพื้นผิว เพียงแค่ตรวจสอบให้แน่ใจว่าไม่มีไฟฟ้าสถิตในระบบการยิงเม็ดเหล็กโดยการกราวดิ้งอุปกรณ์และใช้งานสายส่งที่ป้องกันไฟฟ้าสถิต

ตรวจสอบการฝังตัวของเม็ดขัด

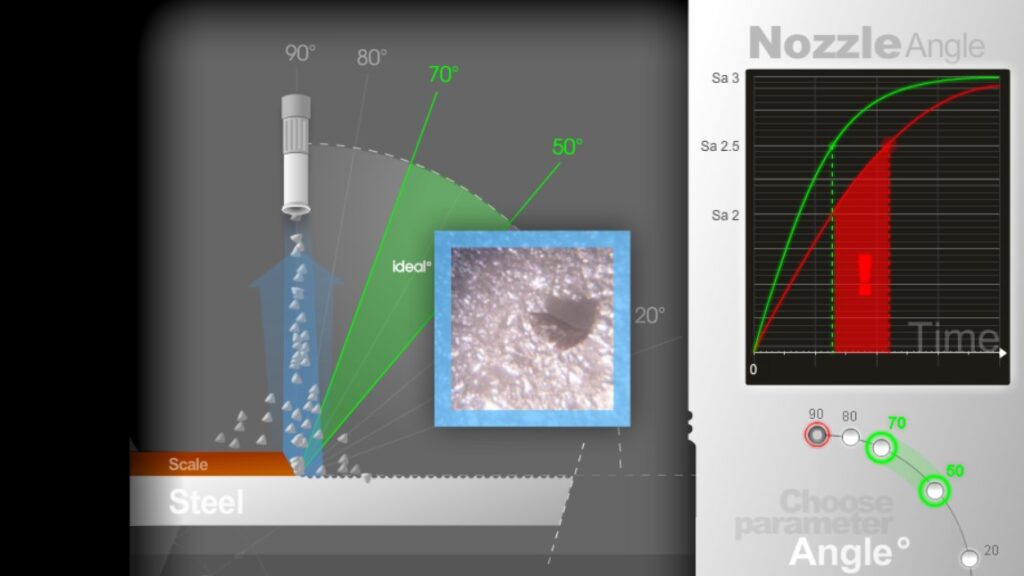

เหตุการณ์นี้เกิดขึ้นบางครั้งในระหว่างการยิงเม็ดเหล็กความเร็วสูงโดยใช้ลมอัด โดยเฉพาะเมื่อใช้เม็ดขัดที่แข็งมากและมุมการใช้งานหัวฉีดไม่ถูกต้อง (เช่น 90° แทนที่จะเป็นมุมที่เหมาะสม 50° ถึง 70°)

นอกจากจะมีประสิทธิภาพในการทำความสะอาดน้อยลงแล้วยังเพิ่มความเสี่ยงของการฝังตัวของเม็ดขัดบนพื้นผิวที่ทำความสะอาดแล้ว จึงจำเป็นอย่างยิ่งที่จะต้องขูดพื้นผิวอย่างถูกต้องเพื่อกำจัดเม็ดขัดที่ฝังตัวออก

ฝึกอบรมพนักงาน

การลดความเสี่ยงยังเกี่ยวข้องกับการมีส่วนร่วมเชิงรุก การฝึกอบรมพนักงานของคุณในเทคนิคที่เหมาะสมและจัดการกับความท้าทายที่อาจเกิดขึ้นจะช่วยให้การผลิตเป็นไปอย่างราบรื่น มีประสิทธิภาพ และปลอดภัย

สำหรับการดูแลพื้นผิวโลหะของคุณ ไว้วางใจในความเชี่ยวชาญของ Winoa

เพื่อเตรียมพื้นผิวของวันพรุ่ง Winoa เสนอทางออกการยิงเม็ดเหล็กที่รวมถึงเม็ดขัด บริการหลากหลาย และเทคโนโลยีเพื่อเพิ่มประสิทธิภาพกระบวนการอุตสาหกรรม ทางออกที่ดีที่สุดคือการพึ่งพาความเชี่ยวชาญของทีมเทคนิค W Care

ผู้เชี่ยวชาญของเราเริ่มต้นด้วยการวินิจฉัยกระบวนการที่มีอยู่ในสถานที่ของคุณและนำความรู้มาใช้เพื่อเพิ่มประสิทธิภาพของคุณในขณะที่ลดต้นทุน ความเชี่ยวชาญนี้ช่วยให้เราสามารถนำการปรับปรุงทั้งหมด ตั้งแต่การเลือกและการใช้เม็ดขัดไปจนถึงการดำเนินการยิงเม็ดเหล็กและอุปกรณ์